НАЗНАЧЕНИЕ УЗЛА И СЫРЬЁ НА ПЕРЕРАБОТКУ

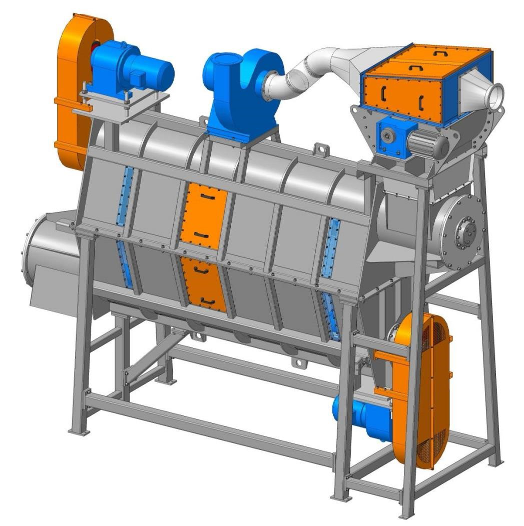

Бункер - Накопитель — предназначен для накопления, уплотнения и разделения полимерной пленки после прохождения процесса измельчения и распушения. Он выполняет функцию равномерной порционной подачи материала в следующий узел линии переработки.

Бункер - Накопитель — предназначен для накопления, уплотнения и разделения полимерной пленки после прохождения процесса измельчения и распушения. Он выполняет функцию равномерной порционной подачи материала в следующий узел линии переработки.

Оборудован специальным входным затвором, который предназначен для сбора пленки, поступающей из пневмотранспортёра через воздухопровод. Дополнительная сепарация осуществляется с помощью системы шлюзового затвора.

Бункер - Накопитель может использоваться как самостоятельное оборудование, так и входить в состав линии по переработке различных полимерных материалов.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

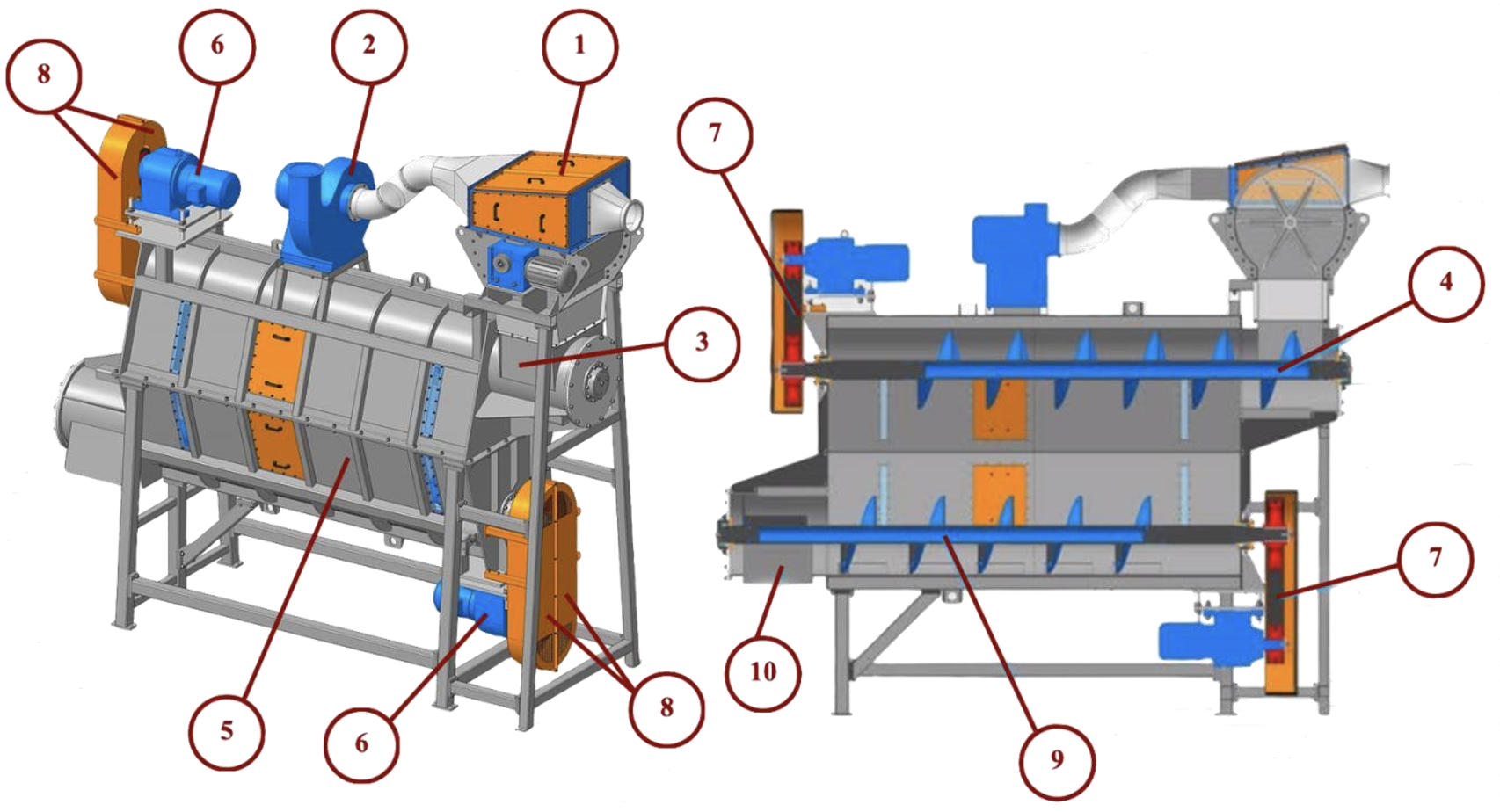

На изображениях приведено обозначение основных элементов Бункера - Накопителя.

Основные элементы: 1 – входной затвор; 2 – пневмотранспортер; 3 – загрузочный патрубок; 4 – верхний шнек; 5 – корпус; 6 – мотор-редуктор; 7 – цепная передача; 8 – кожухи; 9 – нижний шнек; 10 – выгрузочный патрубок.

Основные элементы: 1 – входной затвор; 2 – пневмотранспортер; 3 – загрузочный патрубок; 4 – верхний шнек; 5 – корпус; 6 – мотор-редуктор; 7 – цепная передача; 8 – кожухи; 9 – нижний шнек; 10 – выгрузочный патрубок.

Полимерная плёнка подается потоком воздуха во входной затвор (1). Поток воздуха создается пневмотранспортёром (2). Конструкция затвора обеспечивает отделение воздуха от плёнки, которая падает из затвора (1) в загрузочный патрубок (3). Воздух при этом выводится из затвора пневмотранспортёром (2) и выбрасывается в атмосферу. Продвижение плёнки из загрузочного патрубка (3) в корпус (5) обеспечивается верхним шнеком (4). Этот шнек также способствует распределению плёнки вдоль корпуса и ее ворошению. Верхний шнек (4) вращается мотор-редуктором (6) через цепную передачу (7), закрытую кожухами (8).

При накоплении материала в бункере нижний шнек (9) неподвижен. При вращении нижнего шнека (9) плёнка выводится из Бункера - Накопителя через выгрузочный патрубок (10). Нижний шнек (9) приводится в движение аналогично верхнему шнеку (4).

ОТЛИЧИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

(+) 1. Удаление пыли через шлюзовой затвор

Система шлюзового затвора с постоянным потоком воздуха обеспечивает удаление пыли с поверхности полимерной пленки перед её загрузкой в следующий узел. Плёнка подается по пневмотранспортеру в шлюзовой затвор, где установлены сетка и лопастной затвор. Пыль, содержащаяся на поверхности пленки, проходит через сетку и удаляется из узла посредством второго пневмотранспортера, который направляет её в циклонный сепаратор для осаждения частиц пыли. Сама пленка прижимается к сетке и перемещается далее в Бункер - Накопитель за счет лопастного затвора.

(+) 2. Уплотнение плёнок (материала)

(+) 3. Подача хим. реагентов и автоматизированный контроль

На выходной части бункера установлен дозатор химических реагентов, таких как моющий порошок. Движение шнеков и подача моющего реагента осуществляется в автоматизированном режиме под управлением искусственного интеллекта, под названием "КАИР". Это означает, что процесс подачи и распределения моющего реагента регулируется и контролируется автоматически с помощью специализированной программы, которая принимает решения на основе анализа данных и параметров процесса. Искусственный интеллект "КАИР" позволяет оптимизировать использование реагента, обеспечивая эффективное и экономичное очищение материала.

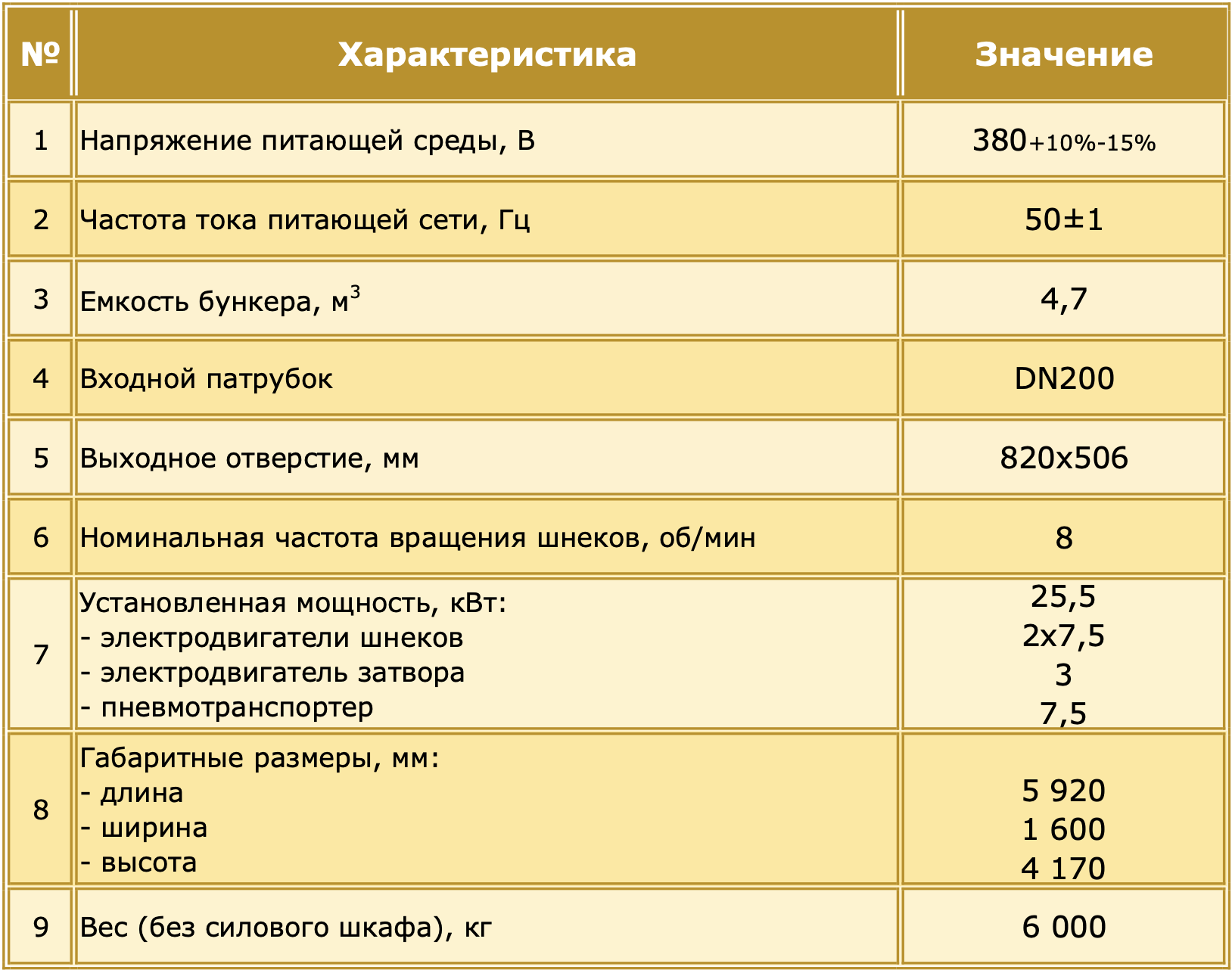

Таблица 1 – Технические характеристики

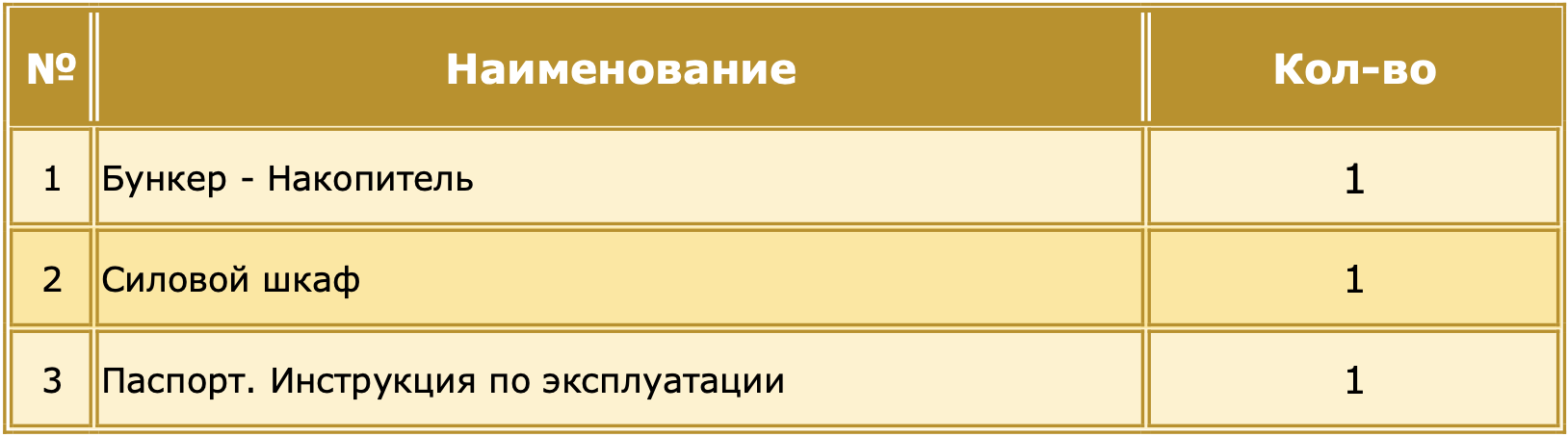

Таблица 2 – Комплектация узла (* - установлены в машине)

Подробная информация по устройству, установке и обслуживанию:

Скачать технический паспорт: "Бункер - Накопитель (паспорт).pdf"