Система искусственного интеллекта "КАИР" была создана с целью обеспечения надежной и удобной работы на оборудовании. Основное назначение - исключить возможность человеческих ошибок, значительно повысить эффективность производства и предотвратить внезапные поломки оборудования.

Система искусственного интеллекта "КАИР" была создана с целью обеспечения надежной и удобной работы на оборудовании. Основное назначение - исключить возможность человеческих ошибок, значительно повысить эффективность производства и предотвратить внезапные поломки оборудования.

Итоговые экономические показатели зависят от трех основных факторов:

Автоматизированная Система Управления "КАИР" — надежное решение для обеспечения безопасной и бесперебойной работы оборудования. Она сокращает риски и возможность человеческих ошибок до минимума, обеспечивая эффективное функционирование процесса производства. "КАИР" также позволяет осуществлять дистанционный мониторинг работы линии без необходимости присутствия на месте. Эта система предотвращает перегрузки линии и сокращает число внеплановых остановок, что в итоге обеспечивает стабильное и высокое качество готовой продукции.

Линии нашего производства оборудованы Системой Управления "КАИР", что обеспечивает надежность производственных процессов, а также создает комфортные и прибыльные условия деятельности.

Детальная информация и функционал: Автоматизированная Система Управления "КАИР"

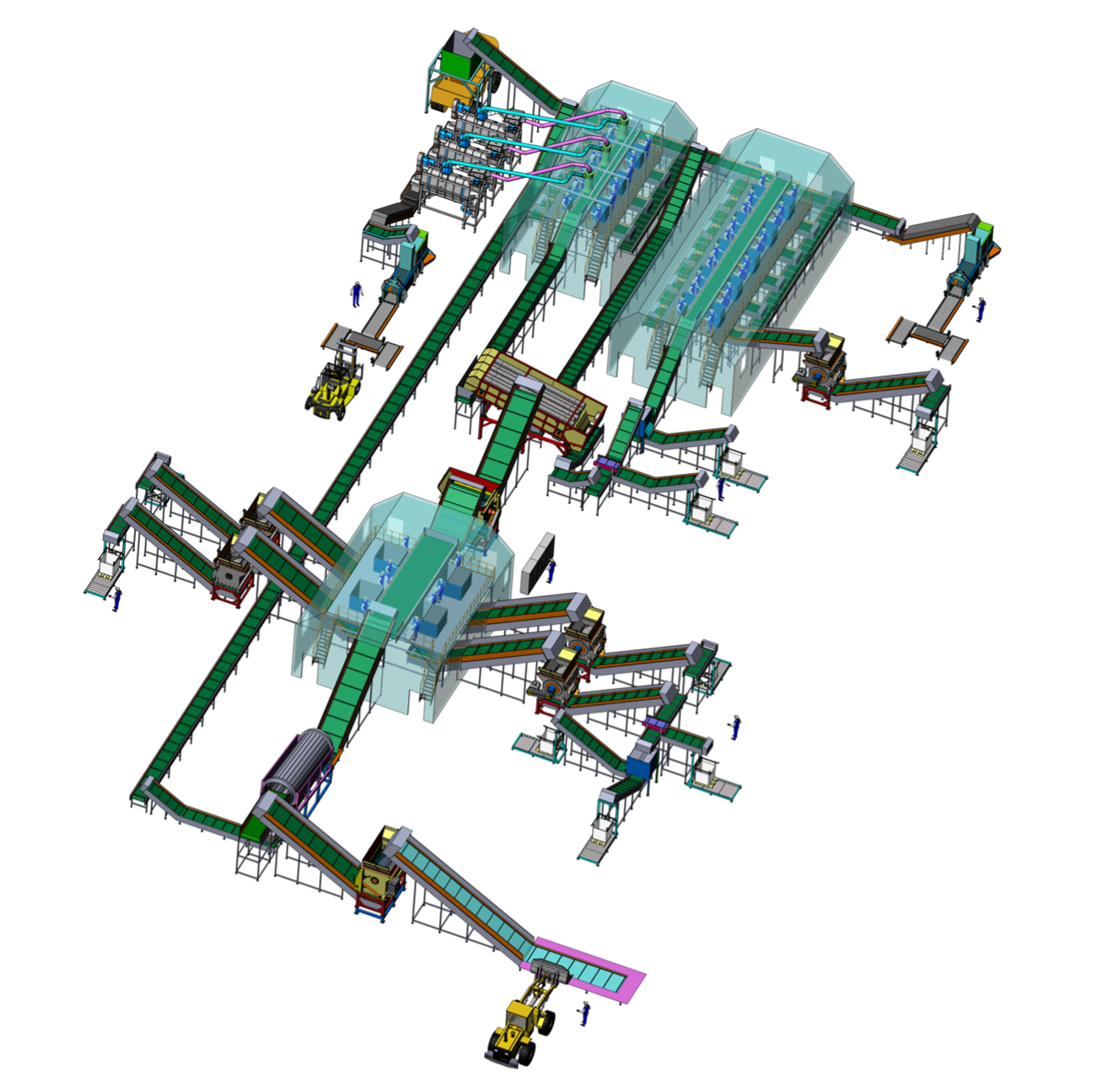

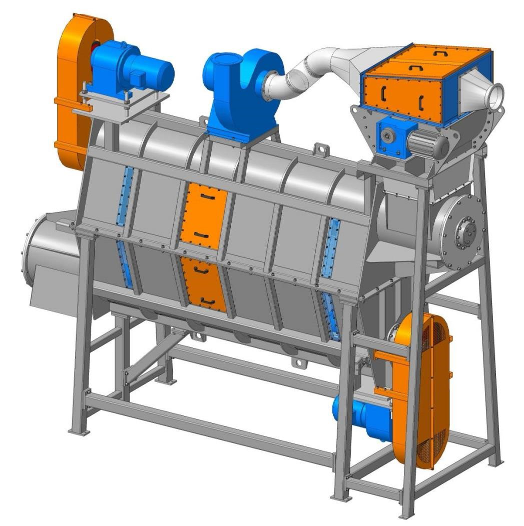

Линия Сепарации Пакетов (ЛСП) — разработана для проведения глубокой и интенсивной очистки пакетов от всех видов загрязнений, включая как крупные, так и мелкие частицы.

Линия Сепарации Пакетов (ЛСП) — разработана для проведения глубокой и интенсивной очистки пакетов от всех видов загрязнений, включая как крупные, так и мелкие частицы.

Основная цель Линии Сепарации Пакетов — заключается в проведении очистки полигонных пакетов от всех видов инородных включений. Это означает, что система разработана для эффективного удаления различных загрязнений и посторонних элементов из полиэтиленовых пакетов, которые могут присутствовать в материале.

Процесс очистки включает в себя использование автоматизированного оборудования для сухой сепарации, что включает в себя распушение и дробление пакетов, вытрушивания всех инородных объектов, разделение пакетов по видам, а также интенсивную очистку от микровключений. Этот процесс гарантирует полную очистку с высокой производительностью. На выходе из линии — очищенные пакеты с заданной фракцией, спрессованные и затюкованные.

Детальная информация и тех. характеристики: "Линия Сепарации Пакетов"

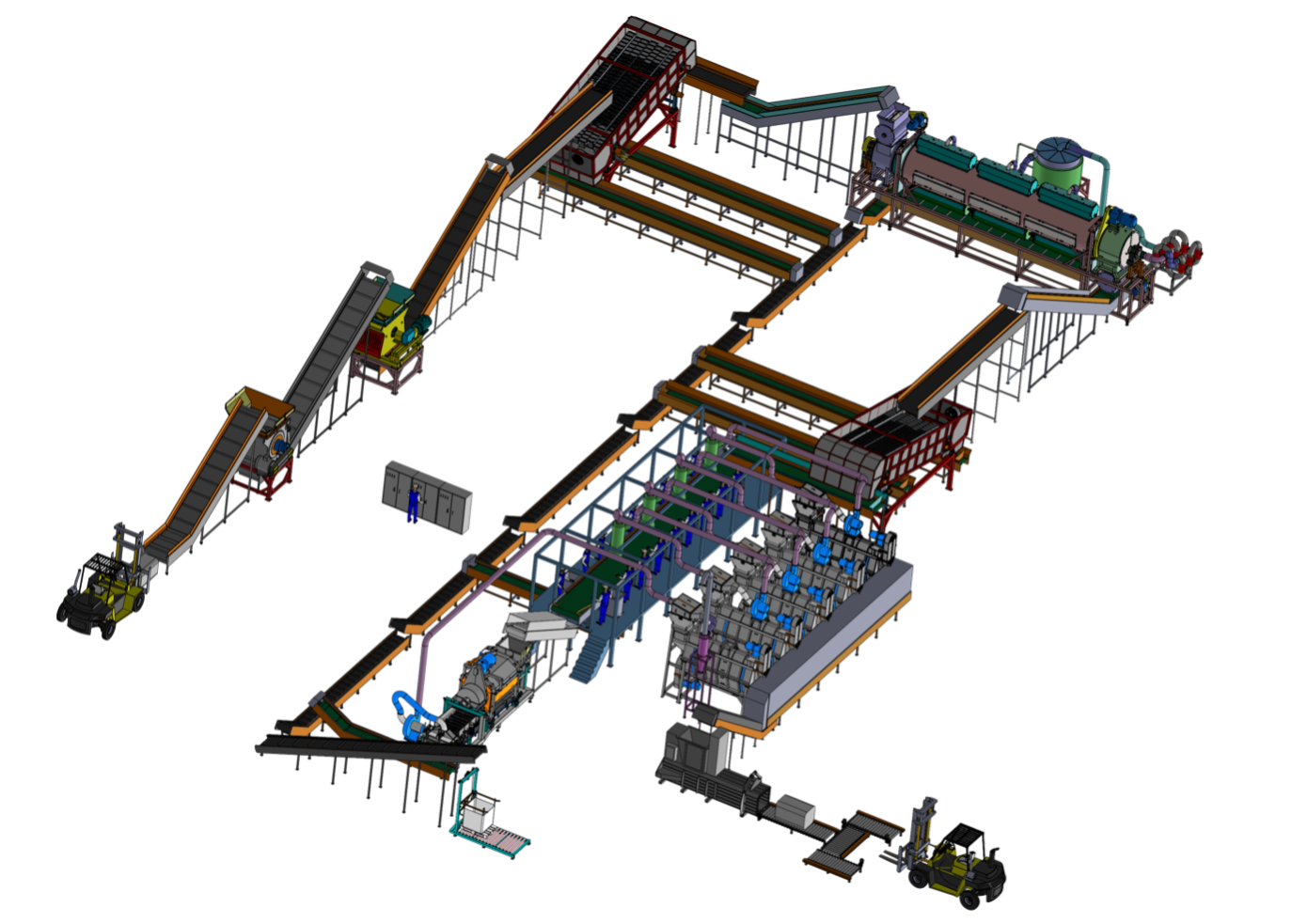

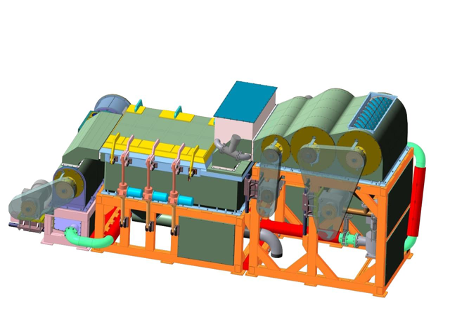

Линия Cепарации и Сушки Пакетов (ЛССП) — разработана для работы с полигонными отходами, такими как пакеты и кульки, которые являются одним из самых распространенных видов полимерной продукции, используемых в повседневной жизни. Эти пакеты часто содержат большое количество инородных включений, что делает их очистку и переработку затруднительной. Полигоны и свалки переполнены такими бытовыми пакетами с высоким уровнем загрязнения, которые не могут быть переработаны другими компаниями.

Линия Cепарации и Сушки Пакетов (ЛССП) — разработана для работы с полигонными отходами, такими как пакеты и кульки, которые являются одним из самых распространенных видов полимерной продукции, используемых в повседневной жизни. Эти пакеты часто содержат большое количество инородных включений, что делает их очистку и переработку затруднительной. Полигоны и свалки переполнены такими бытовыми пакетами с высоким уровнем загрязнения, которые не могут быть переработаны другими компаниями.

Данная линия представляет собой максимальную (полную) комплектацию Линии Сухой Сепарации, что означает, что она оснащена всем необходимым оборудованием и технологиями для эффективной работы. В её состав входит сушильная установка, предназначенная для обработки материалов, таких как пакеты, с повышенным уровнем влаги, достигающим до 30%.

Эта линия обладает способностью обрабатывать самые загрязненные виды пакетов и сортировать их по различным критериям и видам. Благодаря сушильной установке, встроенной в комплектацию, она обеспечивает эффективное удаление влаги из материалов, что позволяет обрабатывать даже те пакеты, которые содержат высокий уровень влаги. Таким образом, данная линия является идеальным решением для переработки самых сложных и загрязненных видов пакетов, обеспечивая высокую эффективность и качество обработки.

Детальная информация и тех. характеристики: "Линия Сепарации и Сушки Пакетов"

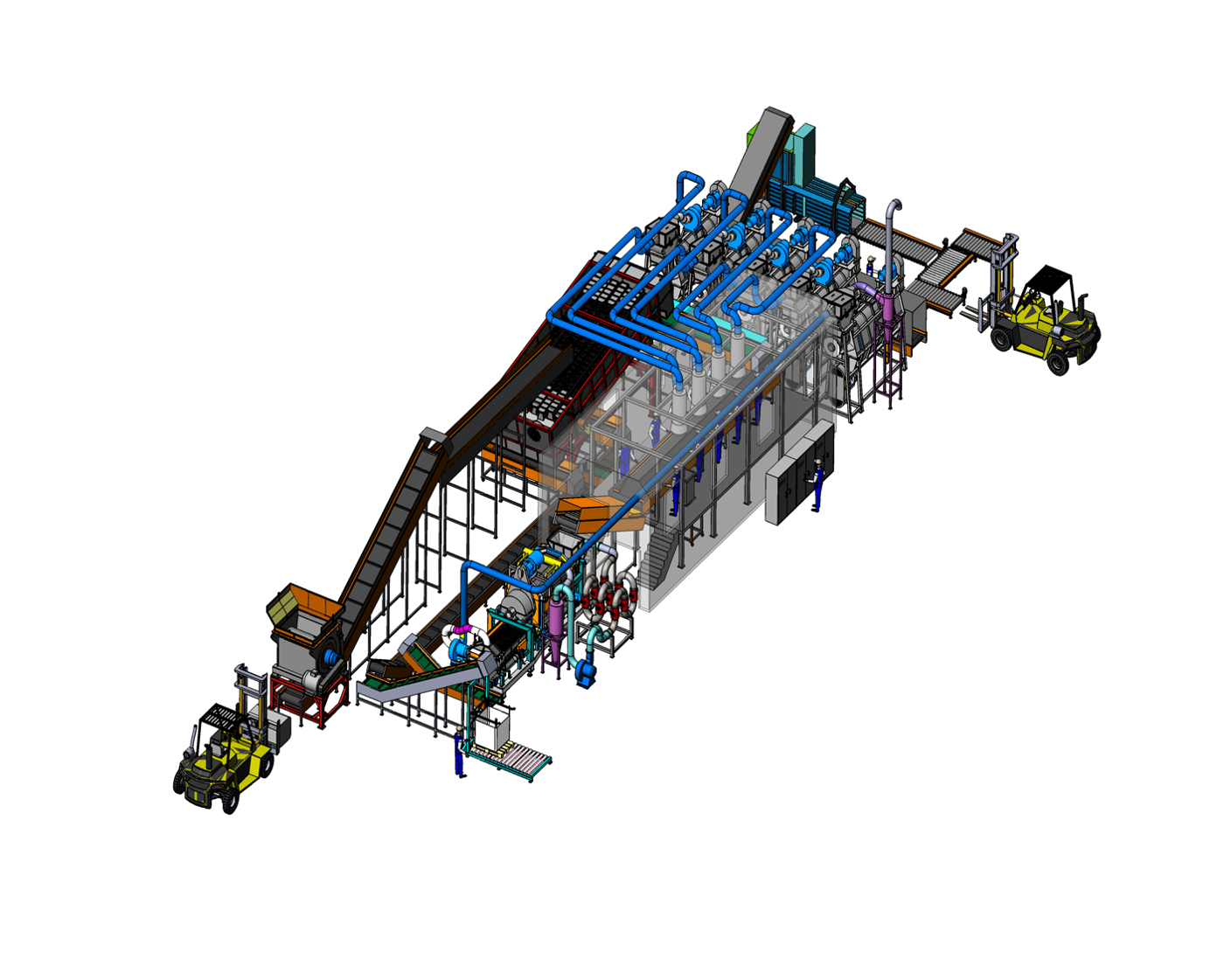

Линия Горячей Мойки Пакетов (ЛГМП) — представляет собой систему, разработанную для полной очистки пленочных материалов от жиров, клеев, этикеток и остаточной пыли, которые не могли быть удалены на первой стадии сепарации пакетов. Эта линия является важным дополнением к процессу сепарации, представляя вторую стадию очистки и переработки пакетов и кульков, происходящих с полигонов.

Линия Горячей Мойки Пакетов (ЛГМП) — представляет собой систему, разработанную для полной очистки пленочных материалов от жиров, клеев, этикеток и остаточной пыли, которые не могли быть удалены на первой стадии сепарации пакетов. Эта линия является важным дополнением к процессу сепарации, представляя вторую стадию очистки и переработки пакетов и кульков, происходящих с полигонов.

Основная цель Линии Горячей Мойки — состоит в полной очистке пленочных материалов и последующем производстве полимерных гранул высокого качества, приближенных к первичным. Чистое сырье - это гарантия высокого качества гранул.

В нашей компании был разработан, протестирован и внедрен в эксплуатацию уникальный инновационный метод для полной отмывки этикеток и клея с поверхности пакетов. Качество процесса отмывки напрямую влияет на качество конечной продукции.

Процесс отмывки включает в себя использование автоматизированного оборудования для измельчения в жидкой среде, растворения клея, отделения этикеток, ополаскивания от моющих реагентов, отжима материала и подачи в секцию грануляции. В секцию грануляции поступают уже очищенные пленки, что повышает качество гранул. Готовая продукция - это полимерные гранулы, готовые для использования в дальнейшем производстве.

Детальная информация и тех. характеристики: "Линия Горячей Мойки Пакетов"

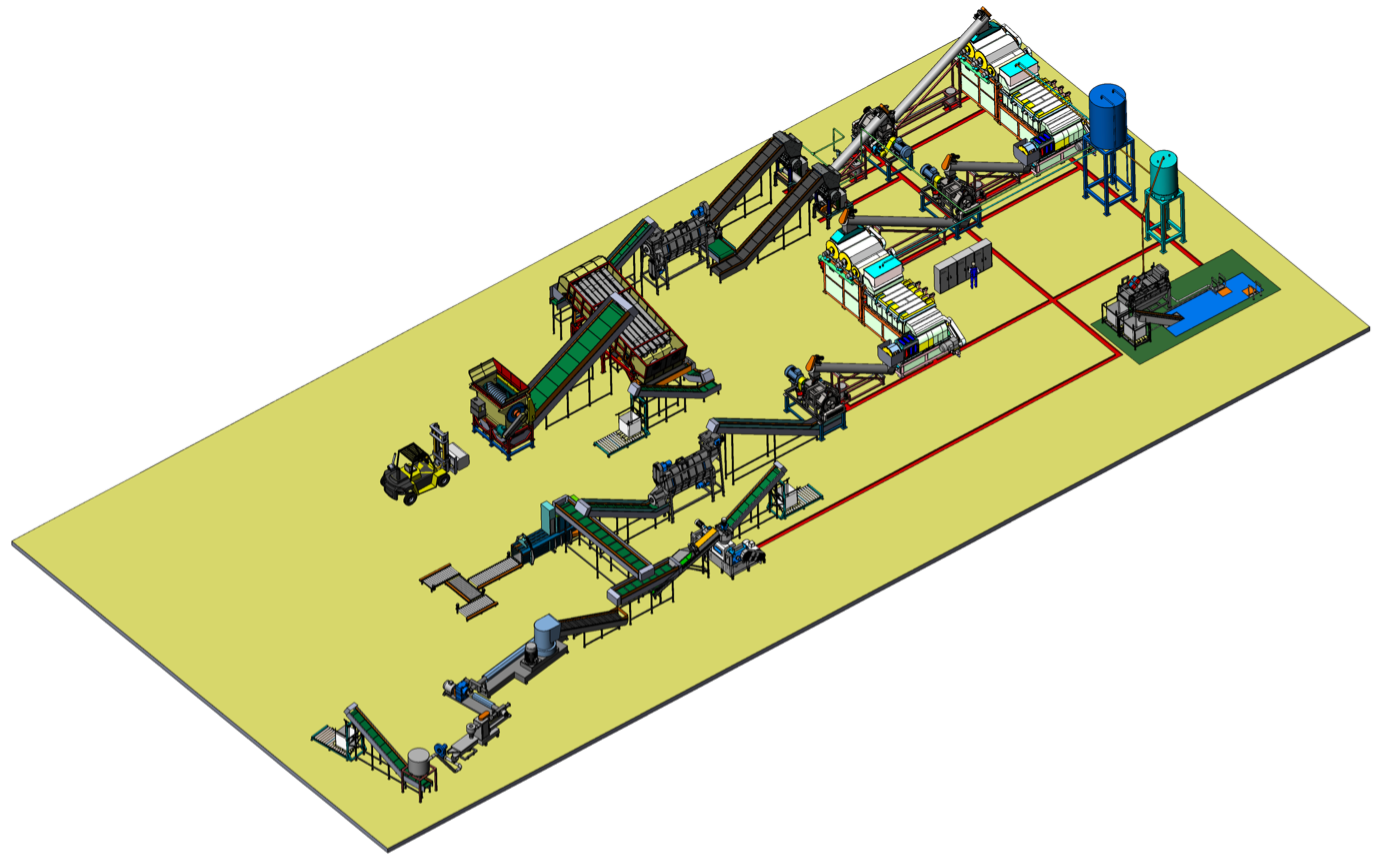

Комплекс Сортировки Отходов (КСО) — представляет собой систему, разработанную для эффективного разделения смешанных отходов ТБО (Твердых Бытовых Отходов) по видам и сортировки ценных материалов. Эта система применяется как для отсортировки уже захороненных отходов на свалках, так и для обработки ежедневно поступающих материалов.

Комплекс Сортировки Отходов (КСО) — представляет собой систему, разработанную для эффективного разделения смешанных отходов ТБО (Твердых Бытовых Отходов) по видам и сортировки ценных материалов. Эта система применяется как для отсортировки уже захороненных отходов на свалках, так и для обработки ежедневно поступающих материалов.

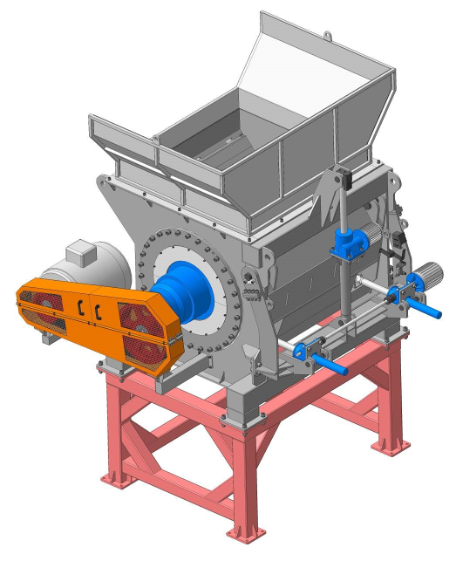

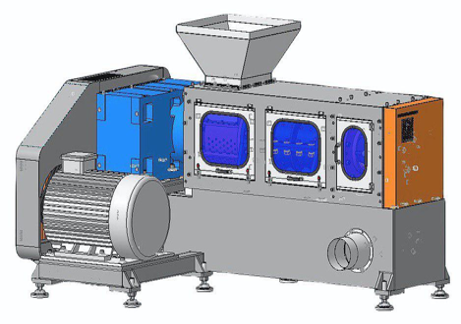

Предварительный Измельчитель — предназначен для обработки разнообразных полимерных отходов, таких как пакеты, биг-бэги, плёнки, ПЭТ бутылки, флаконы, канистры и т.д., толщиной не превышающей 20 мм. Он осуществляет измельчение методами разрыва и порезки, предоставляя две функции работы для этой цели.

Предварительный Измельчитель — предназначен для обработки разнообразных полимерных отходов, таких как пакеты, биг-бэги, плёнки, ПЭТ бутылки, флаконы, канистры и т.д., толщиной не превышающей 20 мм. Он осуществляет измельчение методами разрыва и порезки, предоставляя две функции работы для этой цели.

Кроме того, этот узел регулирует насыпную плотность материала, обеспечивая равномерную подачу в следующий этап обработки. Система автоматически контролирует выходную фракцию в диапазоне от 80 до 400 мм в режиме работы без остановки узла. Помимо этого, предварительный измельчитель способен расщеплять пакеты с отходами и даже обрабатывать целые тюки с металлическими стропами.

Детальная информация и тех. характеристики: "Измельчитель Предварительный"

Предварительный Распушитель — выполняет важную функцию в процессе обработки полимерных пленок (пакетов). Его основная задача заключается в разворачивании, распушении и разделении многослойных комков полимерных материалов, которые образуются после этапа крупного измельчения и растаривания на Предварительном Измельчителе.

Предварительный Распушитель — выполняет важную функцию в процессе обработки полимерных пленок (пакетов). Его основная задача заключается в разворачивании, распушении и разделении многослойных комков полимерных материалов, которые образуются после этапа крупного измельчения и растаривания на Предварительном Измельчителе.

При загрузке пленочных отходов в тюках, данный узел раскрывает и разделяет многослойные спрессованные куски пленок. Это позволяет Баллистическому Сепаратору более эффективно отсортировать материалы по их удельному весу.

Например, когда многослойные фрагменты пленок оказываются спрессованными и имеют больший вес, они могут быть ошибочно отсепарированы к отходам на Баллистическом Сепараторе. Это может привести к потере ценных пленок, снижению эффективности процесса переработки и возможным повреждениям оборудования. Чтобы избежать подобных потерь и повысить эффективность процесса переработки, был разработан и внедрен в линию обработки Предварительный Распушитель.

Детальная информация и тех. характеристики: "Предварительный Распушитель"

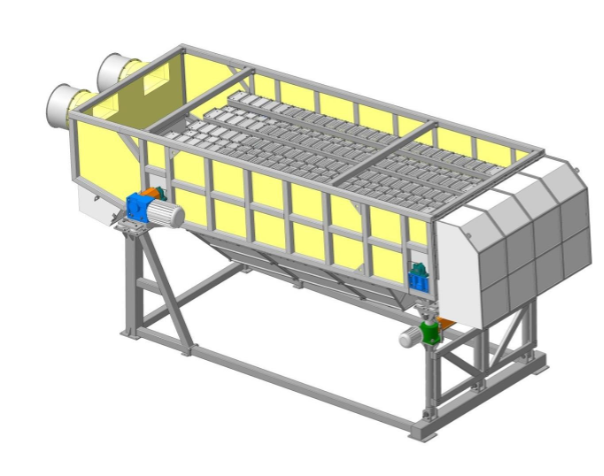

Баллистический Сепаратор

Баллистический Сепаратор — спроектирован для эффективного разделения разнообразного материала на три основные фракции в зависимости от их удельного веса и размера. Первая фракция (мелкая) — проходит через отверстия в сетках лотков. Это позволяет отделить самые мелкие и легкие частицы материала. Вторая фракция (тяжелая) — сходит вниз с лотков сепаратора из-за своего большего веса. Это обычно включает в себя крупные и плотные объекты. Третья фракция (легкая) — поднимается вверх по лоткам, так как она обладает меньшим удельным весом и часто состоит из легких и объемных материалов.

Баллистический Сепаратор — спроектирован для эффективного разделения разнообразного материала на три основные фракции в зависимости от их удельного веса и размера. Первая фракция (мелкая) — проходит через отверстия в сетках лотков. Это позволяет отделить самые мелкие и легкие частицы материала. Вторая фракция (тяжелая) — сходит вниз с лотков сепаратора из-за своего большего веса. Это обычно включает в себя крупные и плотные объекты. Третья фракция (легкая) — поднимается вверх по лоткам, так как она обладает меньшим удельным весом и часто состоит из легких и объемных материалов.

Баллистический сепаратор играет ключевую роль в разделении материала по удельному весу, позволяя отделить мелкие и тяжелые фракции, такие как песок, камни, земля, ветки, стекло, опилки, остатки пищи и другие, от легкой фракции, включающей в себя пакеты, пленки и другие полимерные материалы. Этот процесс сепарации не только помогает улучшить качество переработки, но и предотвращает возможные повреждения и поломки в последующих узлах комплекса. Поскольку природные объекты не фиксируются никакими датчиками и могут нанести непоправимый урон дальнейшим узлам комплекса, их отделение на этом этапе становится критически важным.

Таким образом, баллистический сепаратор обеспечивает не только эффективную сепарацию различных материалов, но также служит важным звеном в обеспечении безопасности и бесперебойности работы всего комплекса переработки.

Детальная информация и тех. характеристики: "Баллистический Сепаратор"

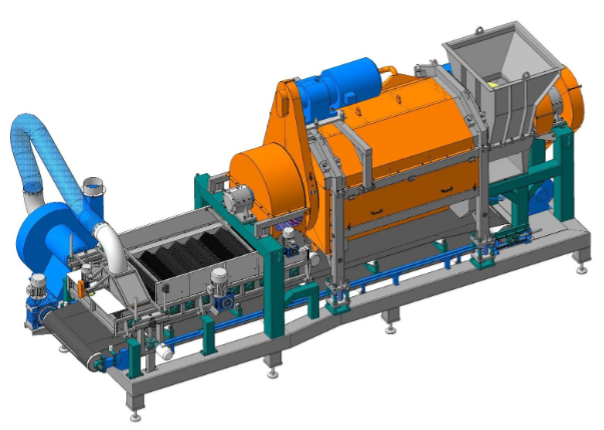

Роторный Распушитель

Роторный Распушитель — выполняет ключевую роль в процессе переработки полимерных пленок, толщиной до 300 микрон, обеспечивая их крупное измельчение с одновременным удалением различных загрязнений и частичным осушением. Его функционал включает в себя следующие этапы: 1. Раскрытие (разворачивание) пленок — эффективно раскрывает и разворачивает полимерные пленки, подготавливая их к последующему измельчению; 2. Вытрушивание и разделение пленок от включений — выполняет функцию вытрушивания, то есть удаления включений, таких как песок, земля, пенопласт, пищевые остатки и другие, из массы полимерных пленок; 3. Разрывание и очистка завязанных или слипшихся пакетов — в процессе работы разрывает и очищает завязанные или слипшиеся пакеты, обеспечивая равномерное и эффективное измельчение материала. Это важно для предотвращения образования крупных комков или тугих завязок, которые могут затруднить последующие этапы обработки.

Роторный Распушитель — выполняет ключевую роль в процессе переработки полимерных пленок, толщиной до 300 микрон, обеспечивая их крупное измельчение с одновременным удалением различных загрязнений и частичным осушением. Его функционал включает в себя следующие этапы: 1. Раскрытие (разворачивание) пленок — эффективно раскрывает и разворачивает полимерные пленки, подготавливая их к последующему измельчению; 2. Вытрушивание и разделение пленок от включений — выполняет функцию вытрушивания, то есть удаления включений, таких как песок, земля, пенопласт, пищевые остатки и другие, из массы полимерных пленок; 3. Разрывание и очистка завязанных или слипшихся пакетов — в процессе работы разрывает и очищает завязанные или слипшиеся пакеты, обеспечивая равномерное и эффективное измельчение материала. Это важно для предотвращения образования крупных комков или тугих завязок, которые могут затруднить последующие этапы обработки.

Уникальная технология представляет собой инновационный подход к очистке всех видов полимерных пакетов (пленок), которые извлекаются из свалок или полигонов с высоким уровнем загрязнения, достигающим 40-50% и даже более. Эта технология разработана с учетом сложных условий и требований для эффективной обработки и переработки такого загрязненного материала.

Роторный Распушитель осуществляет процесс измельчения полимерных пленок на 20%, что означает, что он уменьшает размер фракции материала на 20% по сравнению с его исходным состоянием. Кроме того, он также выполняет функцию частичного отбивания влаги из пленок. Он способен снизить влажность материала до 15% без необходимости дополнительной подсушки. Таким образом, Роторный Распушитель не только измельчает полимерные пленки, делая их более подходящими для дальнейшей обработки, но и частично осушает их, что улучшает качество материала и обеспечивает более эффективный процесс переработки.

Детальная информация и тех. характеристики: "Роторный Распушитель"

Бункер - Накопитель

Бункер - Накопитель — является важным звеном в производственном процессе по обработке полимерной пленки, обеспечивая её эффективное накопление, уплотнение, сепарацию и равномерную подачу для последующей обработки или использования.

Бункер - Накопитель — является важным звеном в производственном процессе по обработке полимерной пленки, обеспечивая её эффективное накопление, уплотнение, сепарацию и равномерную подачу для последующей обработки или использования.

Бункер - Накопитель оснащен специальным входным затвором, который выполняет важную функцию накопления полимерной пленки, поступающей из пневмотранспортёра по воздухопроводу. Работая совместно с пневмотранспортёром, этот затвор позволяет эффективно собирать и накапливать материал перед его дальнейшей обработкой.

Таким образом, Бункер - Накопитель с входным затвором обеспечивает не только накопление, но и дополнительную сепарацию полимерной пленки, что улучшает эффективность и качество процесса обработки материала.

Детальная информация и тех. характеристики: "Бункер - Накопитель"

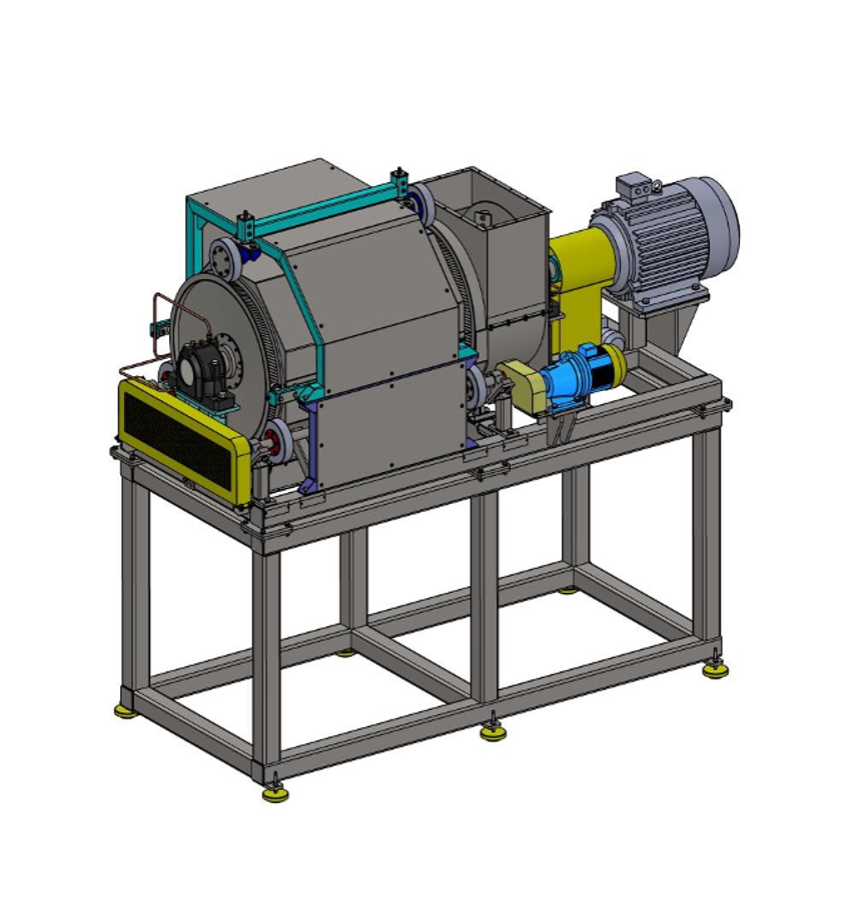

Вертикально-Роторный Измельчитель

Вертикально-Роторный Измельчитель — представляет собой специализированное оборудование, разработанное для того, чтобы обрабатывать и измельчать различные виды вторичных полимеров, которые имеют форму жестких или листовых пленок. Диапазон толщины этих материалов, с которыми он может работать, варьируется от очень тонких, составляющих всего лишь 5 микрометров, до более толстых, достигающих 1000 микрометров.

Вертикально-Роторный Измельчитель — представляет собой специализированное оборудование, разработанное для того, чтобы обрабатывать и измельчать различные виды вторичных полимеров, которые имеют форму жестких или листовых пленок. Диапазон толщины этих материалов, с которыми он может работать, варьируется от очень тонких, составляющих всего лишь 5 микрометров, до более толстых, достигающих 1000 микрометров.

Процесс измельчения в этом устройстве осуществляется благодаря взаимодействию роторных и статорных режущих инструментов (ножей), которые расположены под углом в 30 градусов. При работе роторные ножи вращаются, совершая вращательное движение, и набегают на стационарные статорные ножи.

Работа Вертикального - Роторного Измельчителя включает в себя процесс автоматизированной подачи моющих сухих сыпучих реагентов, таких как порошок. Этот порошок обычно применяется при рабочей температуре воды, которая колеблется в диапазоне от 70 до 90 градусов по Цельсию. Он способствует эффективному удалению загрязнений с материала, режущих инструментов и других поверхностей внутри устройства.

Детальная информация и тех. характеристики: "Вертикально-Роторный Измельчитель"

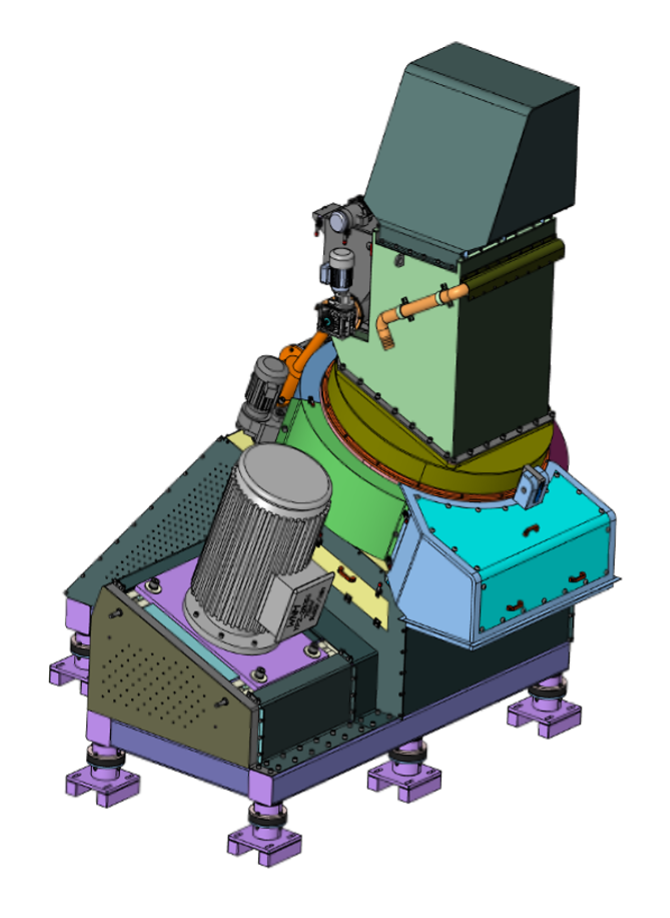

Центрифуга Роторная

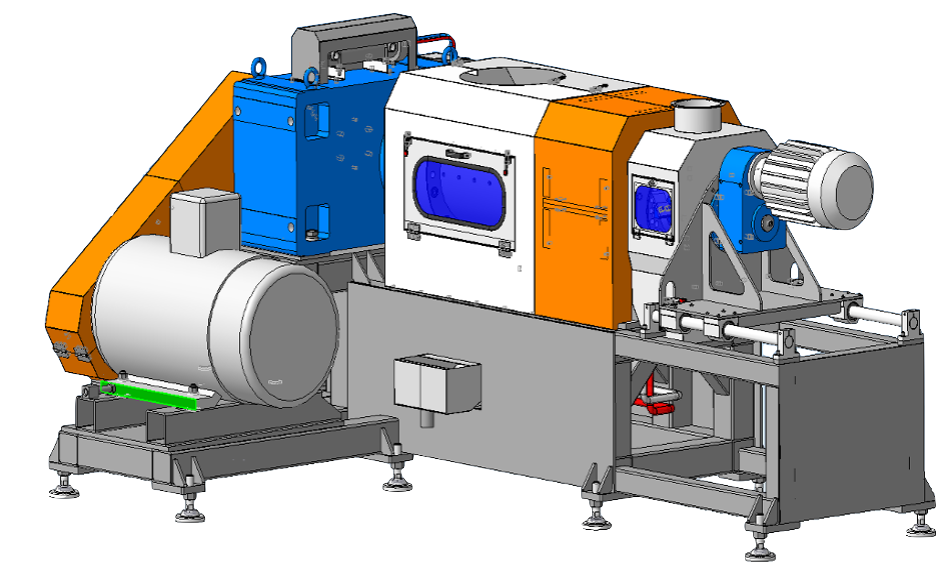

Центрифуга Роторная — это специальное оборудование, созданное для процесса очистки измельченного полимерного материала. Ее основная задача заключается в удалении избыточной влаги и инородных частиц после этапа дробления и промывки полимерного материала.

Центрифуга Роторная — это специальное оборудование, созданное для процесса очистки измельченного полимерного материала. Ее основная задача заключается в удалении избыточной влаги и инородных частиц после этапа дробления и промывки полимерного материала.

Этот процесс также помогает убрать частицы жиров, масел, клеев и микрочастиц, так как песок и микрочастицы может приклеиться к клею или натянуться на жиры или масла. Для достижения полной отмывки пленок необходимо удалить все частицы жиров, масел и клея с их поверхности. Это важно для того, чтобы обеспечить чистоту и качество перерабатываемого материала и избежать контаминации в процессе дальнейшей переработки.

Удаление влаги происходит за счёт центробежного эффекта при вращении дроблённого материала лопатками ротора. Частицы воды, имея большую массу по сравнению с пластиком, отбрасываются от оси вращения к периферии и удаляются из зоны вращения через отверстия сетки барабана. При этом измельчённый пластик остаётся между ротором и сеткой барабана. Остаточная влажность сырья на выходе не должна превышать 3%.

Детальная информация и тех. характеристики: "Центрифуга Роторная"

Флотатор Плёночный

Флотатор Плёночный —предназначен для мойки, флотирования и предварительного отжима материала, особенно в случае, когда пленки имеют высокую степень загрязнения, превышающую 30%. Этот процесс включает в себя три основных функциональных узла: 1. Фрикционная мойка — в этом узле материал подвергается механическому трению и моется с применением воды и моющих реагентов, это позволяет удалить поверхностные загрязнения и частицы; 2. Флотирование по удельному весу — материал перемещается по специальному бассейну, где происходит отделение пленок от различных загрязнений по их плотности. Легкие пленки поднимаются на поверхность, в то время как более тяжелые включения (загрязнения) оседают и выводятся с узла; 3. Предварительный отжим — этот этап позволяет уменьшить содержание влаги в материале перед его последующей обработкой.

Флотатор Плёночный —предназначен для мойки, флотирования и предварительного отжима материала, особенно в случае, когда пленки имеют высокую степень загрязнения, превышающую 30%. Этот процесс включает в себя три основных функциональных узла: 1. Фрикционная мойка — в этом узле материал подвергается механическому трению и моется с применением воды и моющих реагентов, это позволяет удалить поверхностные загрязнения и частицы; 2. Флотирование по удельному весу — материал перемещается по специальному бассейну, где происходит отделение пленок от различных загрязнений по их плотности. Легкие пленки поднимаются на поверхность, в то время как более тяжелые включения (загрязнения) оседают и выводятся с узла; 3. Предварительный отжим — этот этап позволяет уменьшить содержание влаги в материале перед его последующей обработкой.

Осуществляется отмывка включений жиров, клеев и этикеток, происходит разделение материала по его удельному весу (во избежание смешивания разных видов плёнок, отличающихся физико-химическими показателями от основной массы перерабатываемого материала). Плёночный флотатор осуществляет растворение клеевых частиц в горячей моющей среде при помощи химических реагентов. Основная функция флотатора — флотирование материала, осаждение инородных частиц (этикеток, клеев и жиров).

Детальная информация и тех. характеристики: "Флотатор Пленочный"

Отжимной Винтовой Пресс

Отжимной Винтовой Пресс — предназначен для обезвоживания полиэтиленовой пленки, сжимая ее механически. Влажность подаваемого сырья не должна превышать соотношения 1:1, то есть одна часть пленки на одну часть воды.

Отжимной Винтовой Пресс — предназначен для обезвоживания полиэтиленовой пленки, сжимая ее механически. Влажность подаваемого сырья не должна превышать соотношения 1:1, то есть одна часть пленки на одну часть воды.

Уровень влажности в сжатых материалах снижается до 5-7%. Это приводит к низкому потреблению электрической энергии на втором этапе сушки, проходящей в агломераторе, который может быть использован как независимый агрегат, так и в составе линии по переработке различных полимерных материалов.

Детальная информация и тех. характеристики: "Отжимной Винтовой Пресс"

Капсулятор (Отжимной Пресс)

Капсулятор (Отжимной Пресс) — предназначен для обезвоживания полиэтиленовой пленки, сжимая её механически. На выходе получается капсулированная пленка, которая может быть использована в качестве сырья для других производств.

Капсулятор (Отжимной Пресс) — предназначен для обезвоживания полиэтиленовой пленки, сжимая её механически. На выходе получается капсулированная пленка, которая может быть использована в качестве сырья для других производств.

Влажность подаваемого сырья не должна превышать соотношения 1:1, то есть одна часть пленки на одну часть воды. Уровень влажности в сжатых материалах снижается до 5-7%. Это приводит к низкому потреблению электрической энергии на втором этапе сушки, который проходит в агломераторе. Агломератор может быть использован как независимый агрегат, так и в составе линии по переработке различных полимерных материалов.

Капсулятор, по сравнению с отжимным винтовым прессом, обладает большей мощностью, что позволяет ему успешно справляться с обработкой биг-бэгов.

Детальная информация и тех. характеристики: "Капсулятор (Отжимной Пресс)"

Комплекс Очистки Стоков

Комплекс Очистки Стоков — представляет собой систему, созданную для разделения моющей среды, используемой в процессе переработки полимеров, от различных загрязнений, которые могут быть как плавающими, так и тонущими. Этот комплекс осуществляет тщательную очистку рабочей жидкости от всех видов загрязнений и возвращает её обратно в процесс мойки в линии переработки.

Комплекс Очистки Стоков — представляет собой систему, созданную для разделения моющей среды, используемой в процессе переработки полимеров, от различных загрязнений, которые могут быть как плавающими, так и тонущими. Этот комплекс осуществляет тщательную очистку рабочей жидкости от всех видов загрязнений и возвращает её обратно в процесс мойки в линии переработки.

Процесс очистки моющей жидкости осуществляется на волновом сепараторе, который позволяет эффективно отделять различные типы загрязнений от жидкости. Затем загрязнения упаковываются в биг-бэги и удаляются из линии, обеспечивая таким образом непрерывность и безопасность работы всей системы переработки полимеров.

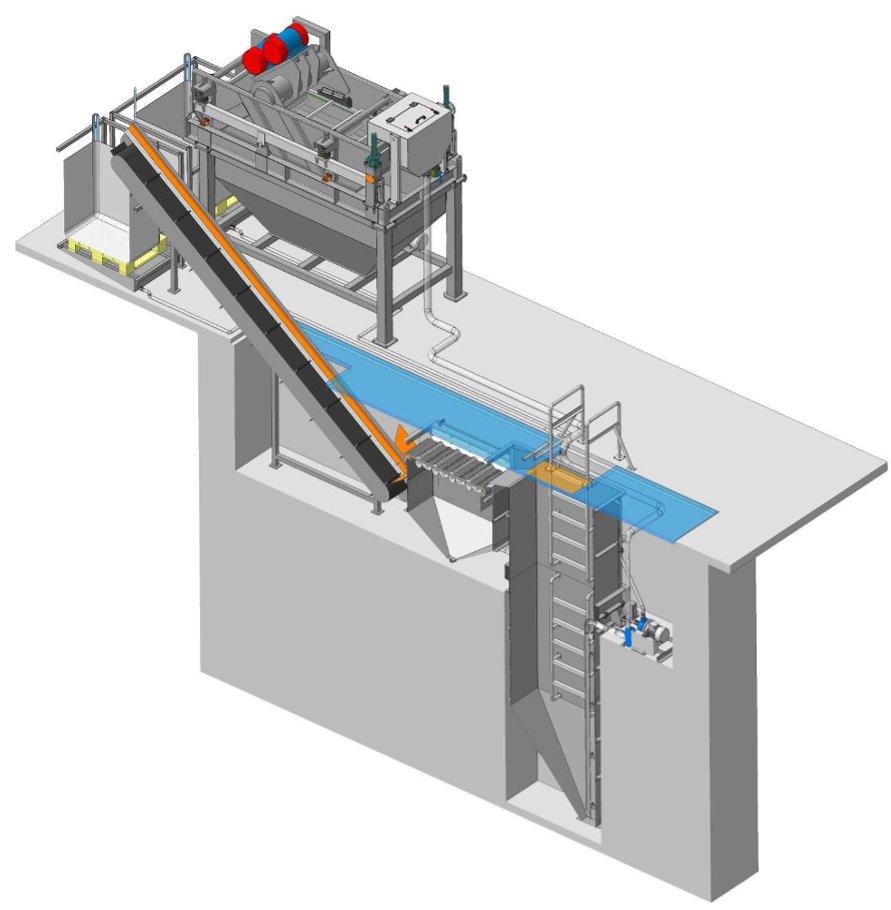

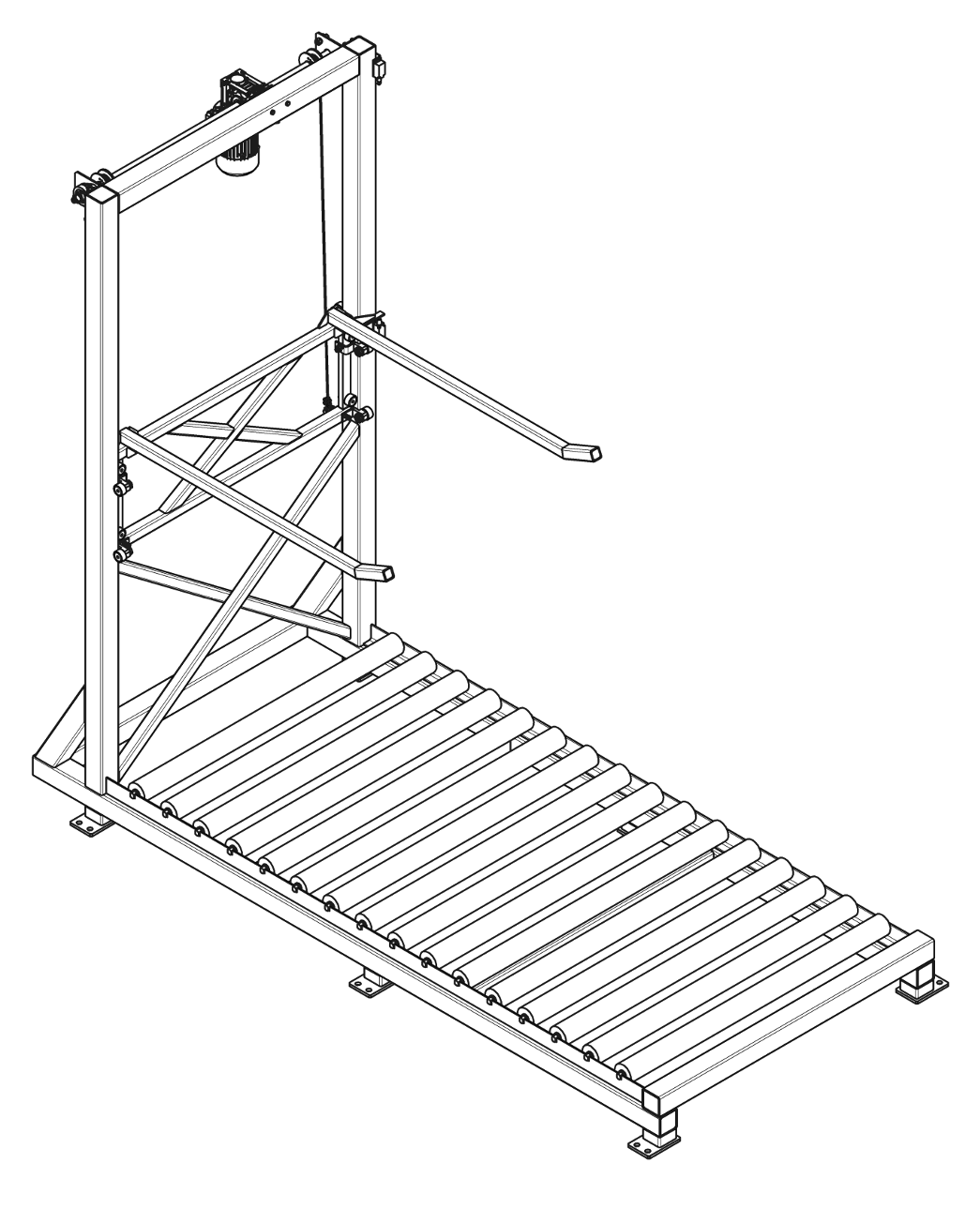

Наполнитель Биг-Бэгов

Наполнитель Биг-Бэгов — представляет собой устройство, специально разработанное для наполнения одного или двух мешков типа BIG-BAG. Работа этого устройства происходит следующим образом: наполненный мешок сдвигается по рольгангу, а на его место устанавливается другой, пустой мешок.

Наполнитель Биг-Бэгов — представляет собой устройство, специально разработанное для наполнения одного или двух мешков типа BIG-BAG. Работа этого устройства происходит следующим образом: наполненный мешок сдвигается по рольгангу, а на его место устанавливается другой, пустой мешок.

Крепление мешков BIG-BAG осуществляется с помощью лямок, которые защелкиваются на зацепы подвижной каретки. Крайние верхнее и нижнее положения каретки контролируются датчиками, что обеспечивает точное и автоматизированное управление процессом.

Данный компонент обычно используется в комплексе с наклонным подающим транспортером, что позволяет эффективно и удобно управлять процессом наполнения биг-бэгов в рамках линии переработки или упаковки материалов.

Детальная информация и технические характеристики: "Наполнитель Биг-Бэгов"