НАЗНАЧЕНИЕ УЗЛА И СЫРЬЁ НА ПЕРЕРАБОТКУ

Флотатор Плёночный — представляет собой специализированное оборудование, разработанное для мойки, флотации и предварительного отжима пленочного материала с повышенной степенью загрязнения, превышающей 30%. Этот узел выполняет три основные функции: фрикционную мойку, флотацию по удельному весу и предварительный отжим.

Флотатор Плёночный — представляет собой специализированное оборудование, разработанное для мойки, флотации и предварительного отжима пленочного материала с повышенной степенью загрязнения, превышающей 30%. Этот узел выполняет три основные функции: фрикционную мойку, флотацию по удельному весу и предварительный отжим.

Во время процесса работы флотатора осуществляется тщательная отмывка материала от различных включений, таких как жиры, клеи и этикетки, которые могут присутствовать в пленочных отходах. Этот этап важен для подготовки материала к дальнейшей переработке, так как позволяет избежать загрязнения процесса и сохранить качество и чистоту перерабатываемого материала.

Основной задачей флотатора является флотация материала и осаждение инородных частиц, таких как этикетки, клей и жиры. Этот этап процесса позволяет отделить ценные компоненты от нежелательных включений, что способствует повышению качества и чистоты перерабатываемого материала.

Флотатор Пленочный может использоваться как самостоятельное оборудование, так и в составе комплексных линий по переработке различных полимерных материалов. Его функциональность и эффективность делают его важным звеном в процессе обработки и утилизации пленочных отходов, способствуя повышению эффективности и экологической безопасности производства.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

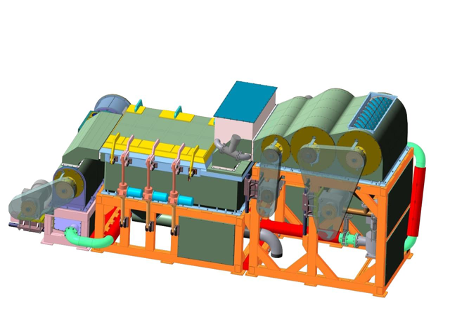

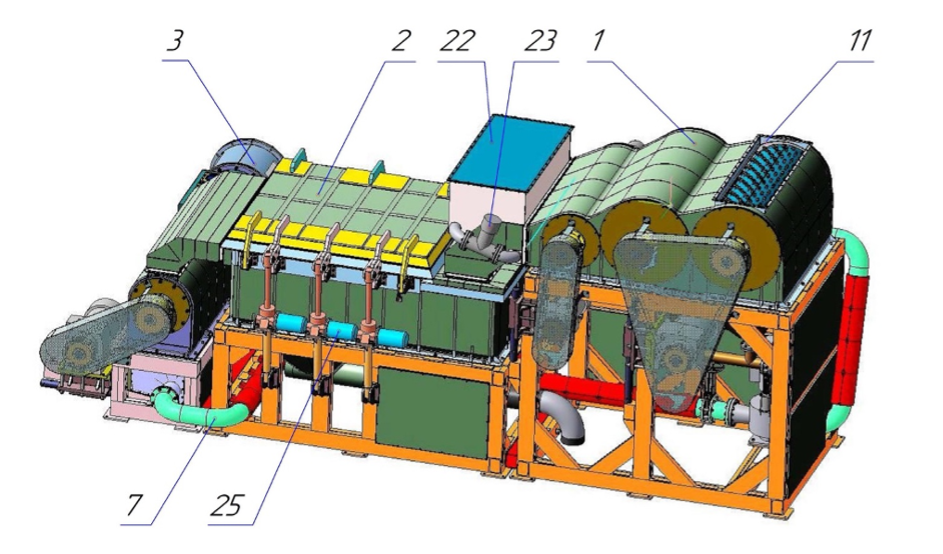

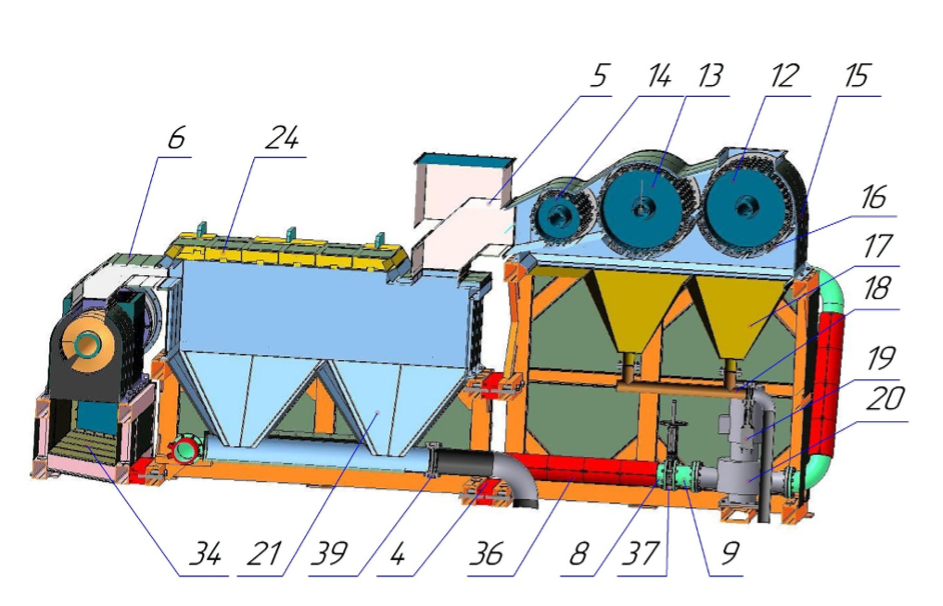

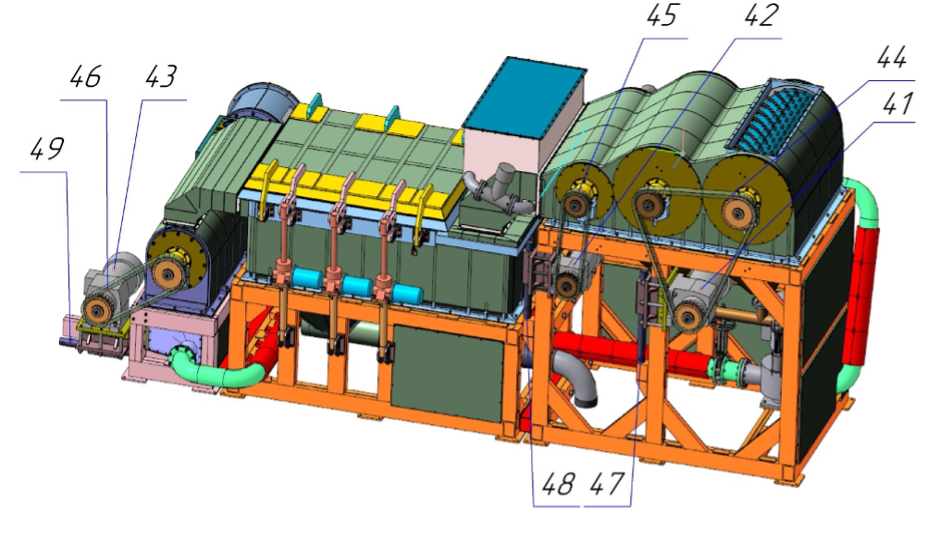

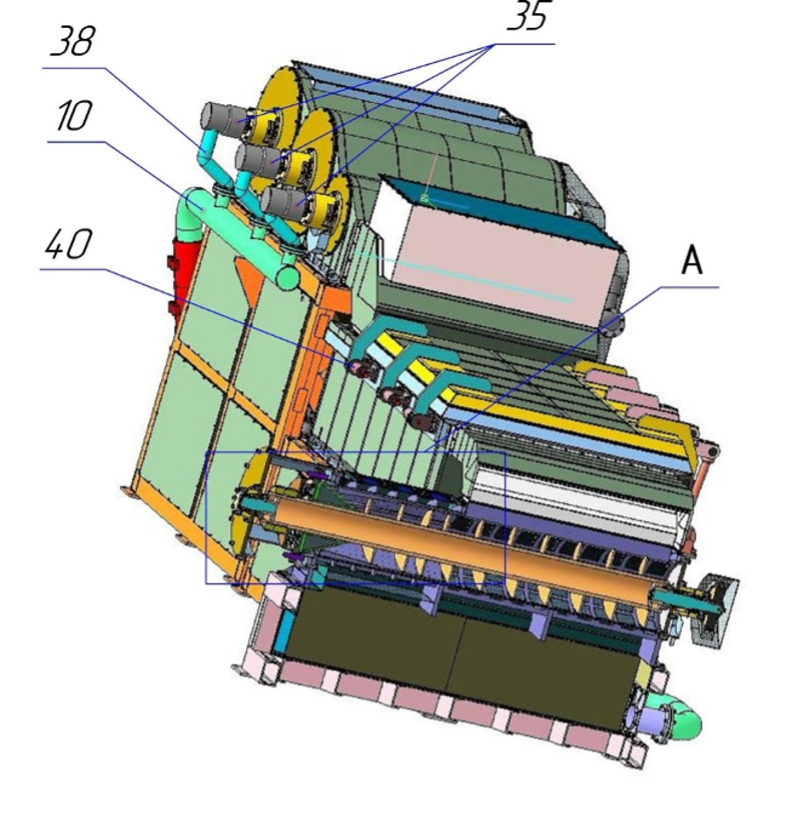

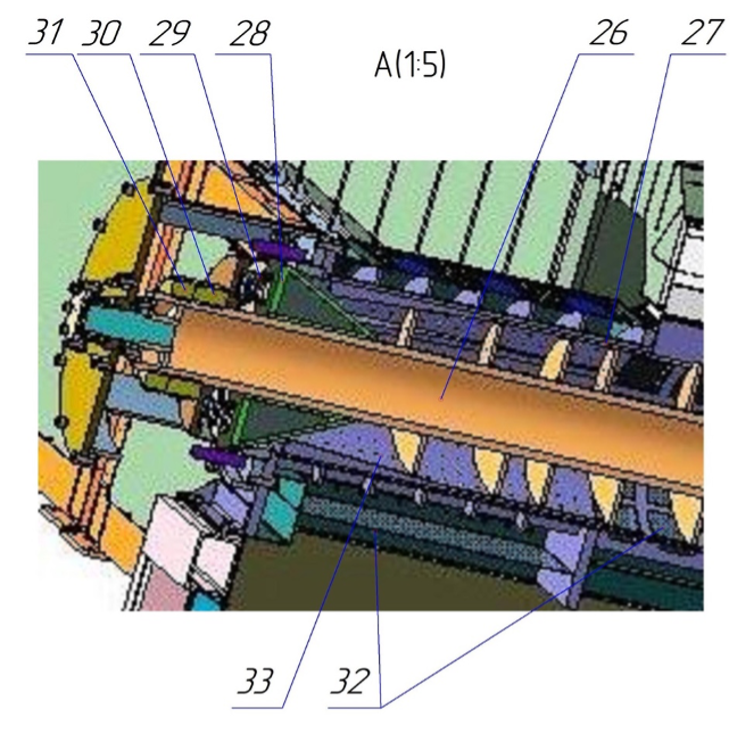

На изображениях приведено обозначение основных элементов Флотатора.

Основные элементы: 1 – Турбо-мойка; 2 – Секция флотации; 3 – Секция отжима; 4 – Стыковка; 5 – Короб; 6 – Короб; 7 – Трубопровод; 8 – Трубопровод; 9 – Трубопровод; 10 – Трубопровод; 11 – Загрузочный патрубок; 12,13 – Ротор (барабан) турбо-мойки; 14 – Ротор (барабан) затвора турбо-мойки; 15 – Корпус турбо-мойки; 16 – Перфолист; 17 – Конусный успокоитель; 18 – Коллектор; 19 – Ножевая задвижка с пневмоприводом EICMATION DAL-NB DN125; 20 – Одноступенчатый циркуляционный насос CNP TD200-12.5 / 4; 21 – Конус накопления осадка секции флотации; 22 – Бак доливки воды; 23 – Клапан электромагнитный нормально замкнутый DN125-24V; 24 – Термокрышка секции флотации; 25 – Подъемник винтовой SPSD 20 M-1B-IV-600-B-FZ; 26 – Шнек; 27 – Корпус секции отжима; 28 – Конус сдерживающий; 29 – Пружина; 30 – Гайка S270-12; 31 – Контргайка S270-12; 32 – Перфолисты; 33 – Сетчатая часть корпуса секции отжима; 34 – Бак; 35 – Ротационное соединение DP 1100 R 51 Maier Heidenheim G4 HD-100; 36 – Электрический нагреватель 219x395 2kW; 37 – Ножевая задвижка с ручным приводом EICMATION DBL DN200; 38 – Металлорукав фланцевый DN100; 39 – Ножевая задвижка с пневмоприводом EICMATION DAL-NB DN250; 40 – Замок секции флотации; 41 – Мотор-редуктор KR KAIBO KR137-Y-55-4P-7,59-M5-I привод барабанов 12,13 турбо-мойки; 42 – Мотор-редуктор KR KAIBO KR97-Y-30-4P-7,09-M5-I привод барабана затвора 14 турбо-мойки; 43 – Мотор-редуктор KR KAIBO KR137-Y-37-4P-37,65-M1-I привод шнека 26 секции отжима; 44 – Цепь приводная ISO-28A-2 (p=44,45; d1=25,4; z=118) привода барабанов 12,13 турбо-мойки; 45 – Цепь приводная ISO-24A-2 (p=38,1; d1=22,23; z=80) привода барабана затвора 14 турбо-мойки; 46 – Цепь приводная ISO-28A-2 (p=44,45; d1=25,4; z=74) привода шнека 26 секции отжима; 47 – Винт натяжения цепи 44; 48 – Винт натяжения цепи 45; 49 – Винт натяжения цепи 46.

Предварительно измельчённый материал загружается в зону турбулентной (фрикционной) отмывки (1) через загрузочный патрубок (11). Далее материал перемещается вращающимися по часовой стрелке роторами (барабанами) (12,13,14) по нижнему желобу затворного механизма к выходу из зоны турбулентной отмывки. Скорость вращение барабанов небольшая (около 130 об/мин), но с большим усилием (около 6 000 Н*м). За счет небольшой центробежной силы обеспечивается плавное уплотнение материала во время перемещения из барабана (12) в барабан (13). Трение осуществляется не за счет режущих инструментов (пальцевидных шипов), а за счет трения материала о материал (сырьё об сырьё). Так как полиэтиленовые и полипропиленовые плёнки являются диэлектриками, повышение температуры не более чем на 5°С. Из трех турбомоечных роторов (барабанов) два ротора (барабана) (12,13) работают постоянно, а третий барабан (14) — является затворным барабаном и работает циклично в зависимости от установленного режима по алгоритму «КАИР» (настройки режима устанавливаются в зависимости от вида пленки и характера загрязнения). Это происходит для уплотнения проходящего через них сырья, что обеспечивает за счёт трения более тщательную отмывку материала. Привод двух барабанов (12,13) осуществляется от мотор-редуктора (41) цепной передачей (44). Привод барабана затвора (14) осуществляется от мотор-редуктора (42) цепной передачей (45).

В нижней части корпуса турбо-мойки (15) (статора) установлены перфолисты (16) которые выполняют роль клапана. Зазор между роторами барабанов (12,13) и перфолистом (16) около 70 мм, маленький зазор способствует уплотнению и продвижению материала за счет вращения шиповидных пальцев на роторах. Все микровключения (клея, мазута, масел, жиров, песка и др.) за счет вращения роторов (барабанов), которые создают центробежный поток, выталкиваются за пределы барабанов (12,13) и проходят через сита (перфолисты), затем оседают в конусных успокоителях (17), в которых (включения загрязнений) накапливаются для дальнейшего вывода. Осуществляется улавливание и вывод всех инородных микрочастиц, которые наносят ущерб молекулярной структуре готовой продукции (полиэтиленовая или пропиленовая гранула). Через коллектор (18), соединяющий два конусных успокоителя (17), производится сброс накопившегося шлама (загрязнений) в результате открытия ножевой задвижки (19), которая изготовлена из коррозионностойкой стали и выдерживает температуру до 120°С. Включения (загрязнения) выводятся циклично с малым литражом выброса нагретой жидкости с моющими реагентами (от 40 до 600 л за 1 цикл, в зависимости от загрязнений материала). Выброс регулируется ножевой задвижкой (19) под управлением «КАИР» по заданным алгоритмам.

Через переходник (короб) (5) материал (плёнки) поступает в основную ванну флотирования (2). Материал уже предварительно тщательно отмыт и отсепарирован от инородных частиц (загрязнений). Материал подхватывает очень мощный линейный поток движущейся воды. Пленка имеет высокую телескопичность и притягивает на себя большое кол-во влаги (скапливается в карманах). Для флотирования и передвижения большого кол-ва тонкостенных пленок (5-10 мкм), их необходимо разделять тонким слоем (по принципу один фрагмент за другим). Линейность движения тонким слоем обеспечивается высокой скоростью потока воды, который подхватывает пленки и перемещает, так как пленки легче воды и не тонут. При этом нету сваливания плёнок друг на друга. Никакие лопатки не обеспечат такую скорость потока и равномерность распределения пленок, существенное преимущество перед аналогами!

Регулировка мощности потока производится при помощи устройства настройки частоты вращения вала привода циркуляционного насоса (20) под управлением программы «КАИР» по заданным алгоритмам (настройки под разное сырье и характер загрязнения).

В нижней части флотационной ванны расположены два конуса (21) для накопления и вывода осадочных включений. Принцип работы аналогичен конусам турбо-моек (17). На переходнике (коробе) (5) расположен бак доливки воды (22) через электромагнитный клапан (23), который управляется программой КАИР. Уровень ватерлинии в ёмкости ФЛОТАТОРА поддерживается программой и датчиком. Так же, в верхней части секции флотации, установлена термокрышка (24) с винтовыми подъемниками (25) для обслуживания секции флотации. Для фиксации термокрышки с ее другой стороны установлены винтовые замки (40).

Через переходник (короб) (6) материал попадает в секцию предварительного отжима (3), где происходит разделения моющей жидкости от сырья за счёт уплотнения материала. В приёмной части секции отжима установлен винтовой шнек (26), который за счёт вращения мотор-редуктора (43) и цепной передачи (46) перемещает материал лопастями в зону уплотнения. В выходной части корпуса секции отжима (27) на шнеке установлен сдерживающий подвижный конус (28), прижимаемый блоком пружин (29). Усилие которых регулируется поджимными гайками (30) и контргайкой для фиксации (31), что обеспечивает продольное перемещение сдерживающегося конуса для предотвращения поломки от временного перегруза материала (диапазон регулировки под разные виды материала через программу «КАИР»).

Отжатая рабочая жидкость проходя через сетчатый корпус секции отжима (33) и перфолисты (32) скапливается в нижней части секции отжима (баке) (34), где при помощи водяного циркуляционного насоса (20) через трубопроводы (7,8,9,10), металлорукав (38) поступает обратно в турбо-моечный приёмник, проходя ротационные соединения (35). Пройдя ротационные соединения рабочая жидкость поступает во вращающиеся ротора (барабаны) турбо-мойки (12,13,14) (метод турбулентности). В роторах (барабанах) турбо-мойки находятся отверстия, через которые жидкость попадает обратно в турбо-мойку. Для подогрева рабочей жидкости на трубопроводах (7,8,10) установлены тэны наружного размещения (36), которые не соприкасаются с водяной средой, что обеспечивает их долговечность. Также в трубопроводе (10) установлены датчики контроля температуры, щёлочи и давления.

В вышеописанном принципе работы, показана циркуляция рабочей жидкости во всём комплексе, что даёт возможность экономить средства на нагреве воды и химических реагентов. В то же время, совмещая с автоматической очисткой комплекса от включений в экономном режиме. Все узлы Флотатора соединены как сообщающиеся сосуды от повышения до понижения уровня ватерлинии (уровня воды), по принципу каскада, для пролива большого очень большого кол-ва воды (около 250 м3/ч).

Все операции по настройке в автоматическом режиме контролируются искусственным интеллектом КАИР. В зависимости от степени загрязнения входного материала настраивается сброс включений из данного комплекса около 100 литров в час. Химические реагенты добавляются отдельным устройством.

Все узлы и внешняя обшивка изготовлены из коррозионностойких сталей, адаптированных к работе в агрессивной среде (2-3% раствора щелочи и температурой +95о С).

ОТЛИЧИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

(+) 1. 3 в 1 (три этапа отмывки в одном узле)

Для достижения максимальной эффективности отмывки кульков / пакетов предусмотрено три этапа очистки: фрикционная отмывка, флотирование по удельному весу и предварительный отжим материала. Инновационное решение по тщательной и эффективной отмывке высоко загрязненных пленочных материалов, с уникальной возможностью отделения и сепарирования этикеток с поверхности пленок. Флотатор оснащен тэнами нагрева рабочей жидкости, мойка осуществляется с добавлением хим. реагентов (для растворения клея и эффективного отделения этикеток).

(+) 2. Фрикционная отмывка плёнок (отделение этикеток)

Принцип мойки материала состоит в трении, уплотнении и времени пребывания в данном узле. Без данных показателей невозможна тщательная отмывка инородных включений (масло, клей и др.). Очистка происходит за счет трения плёнок друг о друга во время вращения (при малых оборотах и большом усилии барабана). Клей растворяется при высокой температуре и содержании каустической соды с моющим средством в 2% щелочной среде рабочей жидкости.

В результате этикетки отслаиваются и отделяются от плёнок, в следствии чего успешно осаждаются на следующем этапе флотирования. Плёнки последовательно проходят по барабанам и уплотняются в третьем затворном барабане до достижения предела плотности. Как только предел достигнут, открывается затвор и происходит подача плёнок в бассейн флотирования (за счет потока воды). Регулировка плотности материала и подача в бассейн флотирования осуществляется по заданному алгоритму или команде оператора.

(+) 3. Флотирование плёнок (разделение по удельному весу)

Плёнки движутся тонким слоем (до 40 мм) потоком (со скоростью 240 м3 / ч) по поверхности. За счет высокой скорости не происходит наслоения плёнок друг на друга, в результате материал качественно разделяется по удельной плотности от инородных включений (не происходит их слипания или наслоения, достигается качественное разделение по удельному весу). Плавающая фракция (плёнки) перемещаются по поверхности в предварительный отжим, а тонущая фракция (включения этикеток, бумаги и др.) осаждаются в нижнюю часть корпуса Плёночного Флотатора.

Плавающая фракция — плёнки, удерживаются на поверхности потока (за счет удельной плотности) и перемещаются потоком воды в шнек с функцией предварительного отжима.

Тонущая фракция — инородные включения (жир, масла, клей, этикетки и др. загрязнения, связанные хим. реагентами) осаждаются в неподвижный слой воды, находящийся под потоком плёнки. Периодичность слива включений (загрязнений) устанавливается в зависимости от характера и уровня загрязнения перерабатываемого материала (плёнок), и контролируется системой автоматизированного управления «КАИР». Смена рабочей жидкости осуществляется по команде датчика контроля щелочной среды (проточного действия) в процессе работы комплекса.

В ёмкости Флотатора вода разделена двумя зонами, подвижной и неподвижной для более тщательного осадочного разделения частиц включений. Линейное движение материала (плёнки) обеспечивает равномерную подачу без перегрузов и скоплений в одном участке. Аналоги флотаторов с лопатками, установленными на валах, не могут гарантировать таких результатов, так как у них отсутствует равномерность движения материала и образуются перегрузы (скопления материала).

(+) 4. Предварительный отжим материала (плёнок)

По бассейну флотирования потоком воды плёнки перемещаются в предварительный отжим Плёночного Флотатора. В котором рабочая жидкость разделяется от перерабатываемого материала (плёнок) и возвращается по замкнутой системе в рабочую камеру фрикционных барабанов, через ротационные соединения в отверстиях самих барабанов. Минимальный расход горячей воды для экономии энергии на нагрев и моющих реагентов при удалении включений с узла. Осевшие включения (тонущая фракция) с фрикционной мойки и флотатора осаждаются в нижней части корпуса Плёночного Флотатора и стекают в штробы.

Предварительный отжим обеспечивает возврат рабочей жидкости обратно во Флотатор, что существенно экономит расход воды и моющих хим. реагентов. Для работы узла необходимо поддержание ватерлинии на заданном уровне, отжим также способствует её поддержанию.

(+) 5. Широкий диапазон настройки работы (под разные виды плёнок)

Флотатор оснащен широким диапазоном регулировки настроек работы, т.к.: скорость вращения барабанов, регулировка плотности материала, частота подачи во флотационный бассейн, скорость движения потока и толщина слоя движущегося материала, слив и вывод включений с узла, нагрев и контроль щелочной среды.

При работе с полигонным сырьем от разных поставщиков, трудно спрогнозировать характеристики сырья и характер загрязнений. По алгоритму или команде оператора, Флотатор подстраивается под необходимое сырье.

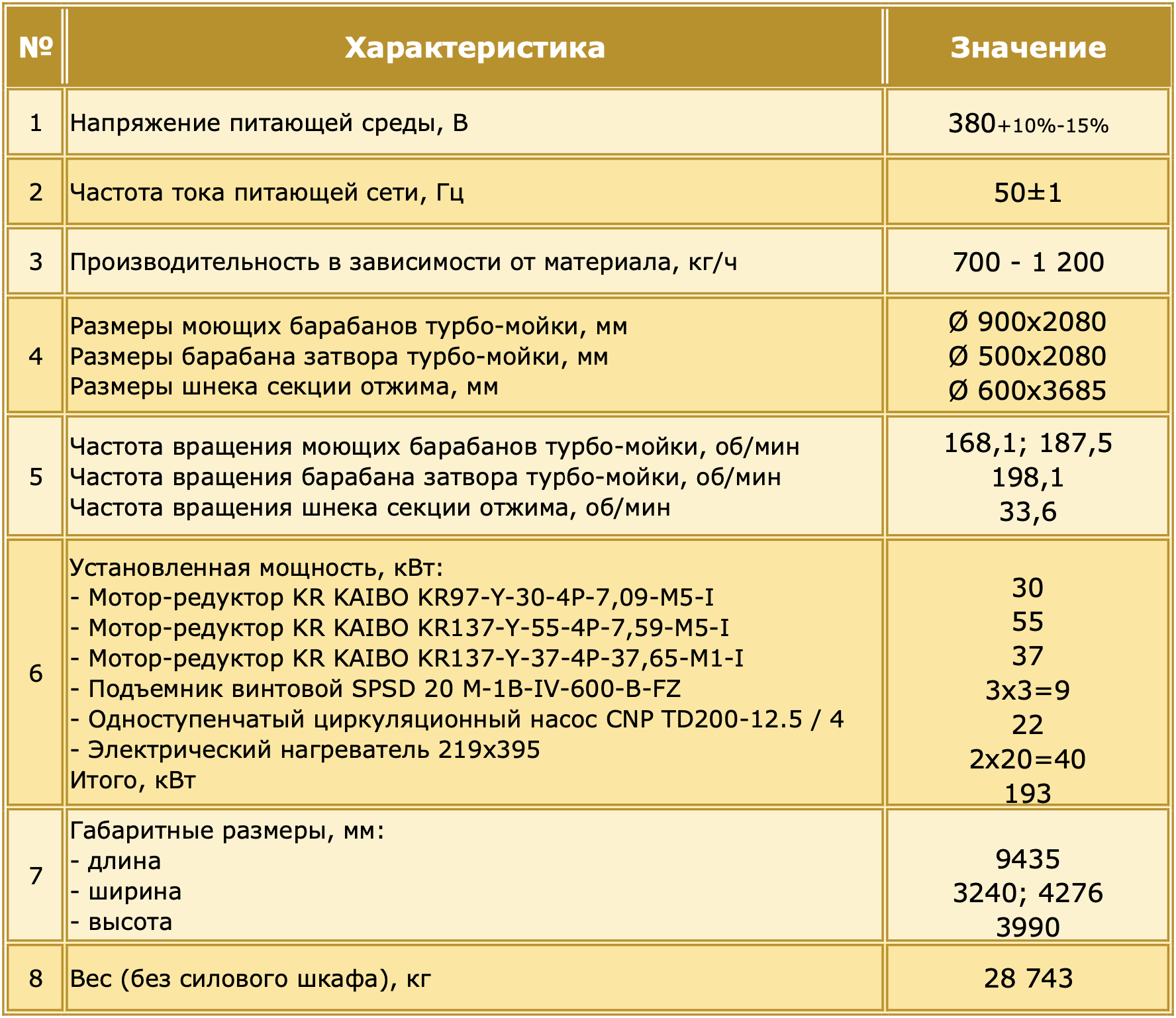

Таблица 1 – Технические характеристики

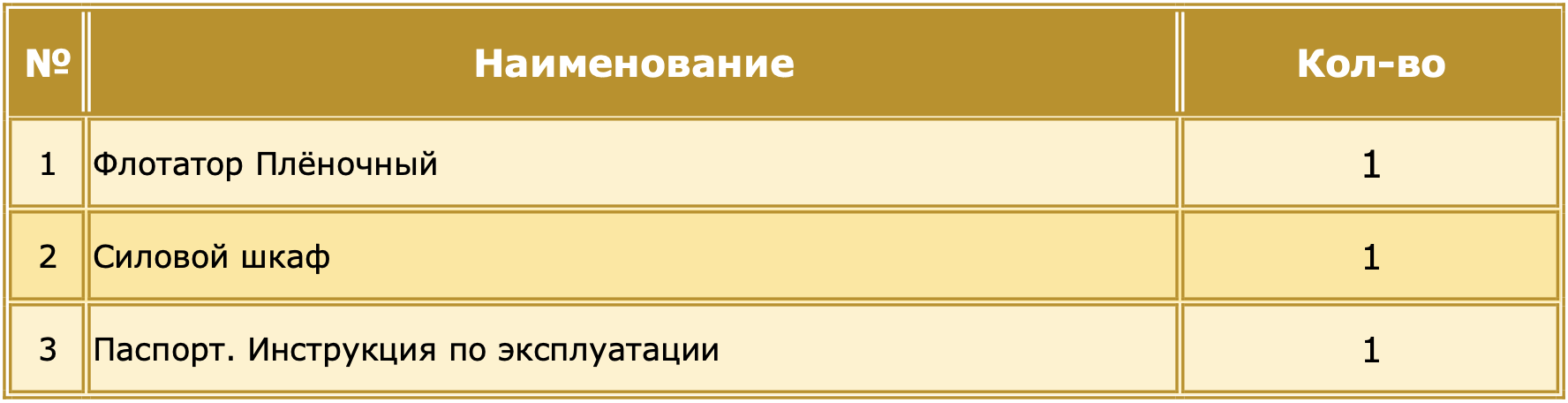

Таблица 2 – Комплектация узла

Подробная информация по устройству, установке и обслуживанию:

Скачать технический паспорт: "Флотатор Пленочный (паспорт).pdf"