НАЗНАЧЕНИЕ УЗЛА И СЫРЬЁ НА ПЕРЕРАБОТКУ

Вертикально - Роторный Измельчитель —

Вертикально - Роторный Измельчитель —

предназначен для измельчения жестких и листовых пленочных видов вторичных полимеров толщиной от 5 микрометров до 1000 микрометров. Процесс измельчения осуществляется за счет пореза роторных и статорных режущих инструментов, то есть ножей, под углом 30 градусов. Этот процесс достигается благодаря набеганию вращающихся ножей ротора на статорные.

Скорость порезки находится в диапазоне от 300 до 600 оборотов в минуту, а угол наклона составляет примерно 2-3 градуса. При таких параметрах происходит эффективное измельчение материала. Выходная фракция плёнок регулируется с помощью диаметра сетки и составляет около 50 миллиметров. Это означает, что размер частиц, на которые измельчается материал, может быть скорректирован в зависимости от требований процесса переработки.

Работа Вертикального - Роторного Измельчителя включает в себя автоматизированную подачу моющих сухих сыпучих реагентов, таких как порошок. Эти реагенты добавляются в моющую жидкость, которая имеет рабочую температуру от 70 до 90 градусов Цельсия. Подача моющего реагента осуществляется автоматически в определенном количестве и в нужное время в процессе работы измельчителя. Это помогает обеспечить эффективное очищение оборудования и материала от загрязнений и остатков, которые могут накапливаться в процессе переработки.

Вертикально - Роторный Измельчитель может работать как самостоятельное оборудование или включаться в состав линии по переработке различных полимерных материалов.

Важно предварительно измельчить материал, усреднить его насыпную плотность и фракцию, а также очистить от всех инородных объектов перед подачей в Вертикально - Роторный Измельчитель. Это необходимо, поскольку попадание инородных объектов, таких как камни, песок, гайки и другие, может привести к различным проблемам и нежелательным последствиям.

Во-первых, инородные объекты могут повредить режущие кромки и вывести из строя режущие инструменты вертикально-роторного измельчителя. Это может привести к необходимости замены или ремонта оборудования, что повлечет за собой дополнительные затраты времени и ресурсов.

Кроме того, попадание инородных объектов может вызвать сильное трение материала внутри измельчителя. Это приведет к износу инструментов, а также к генерации пыли в результате трения материала, что может снизить эффективность работы и привести к финансовым убыткам.

Поэтому важно предварительно очистить материал от всех инородных объектов и обеспечить равномерную подачу в вертикально-роторный измельчитель, чтобы обеспечить эффективную и безопасную работу оборудования и избежать потерь материала и времени.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

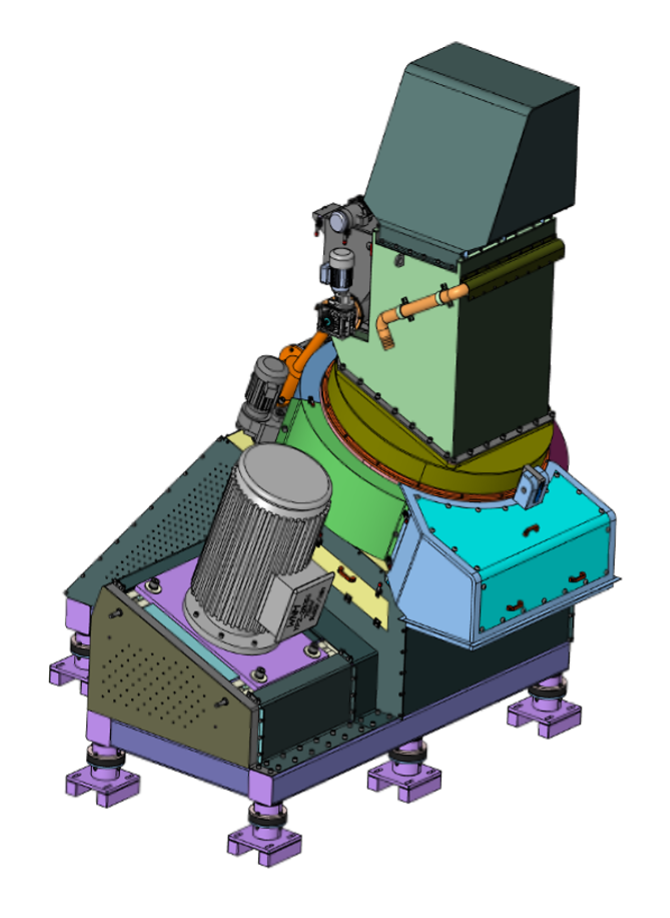

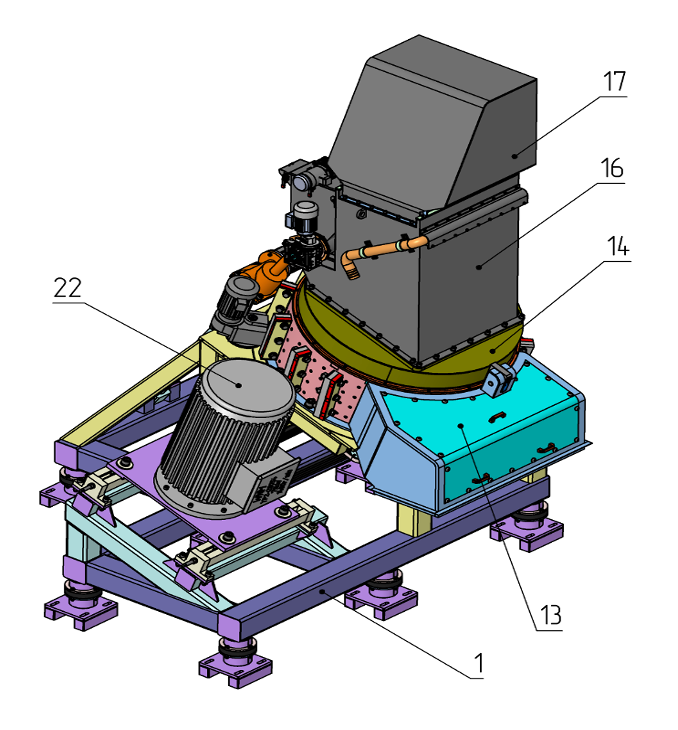

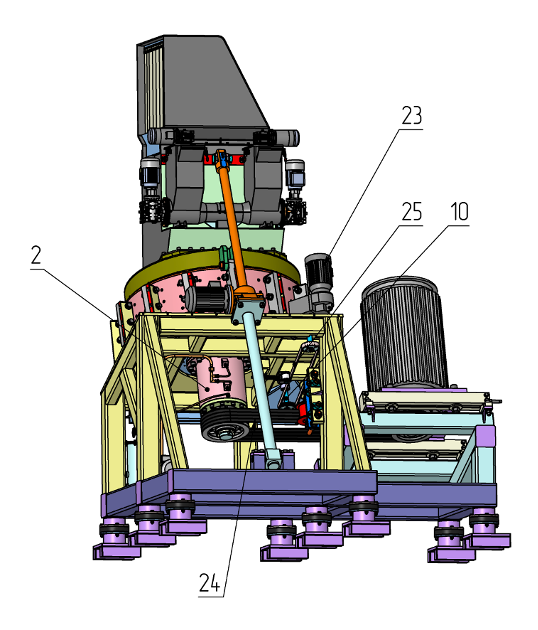

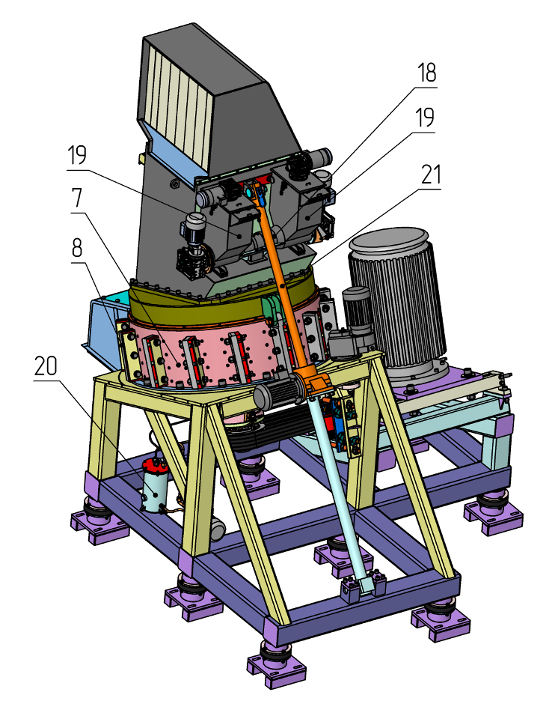

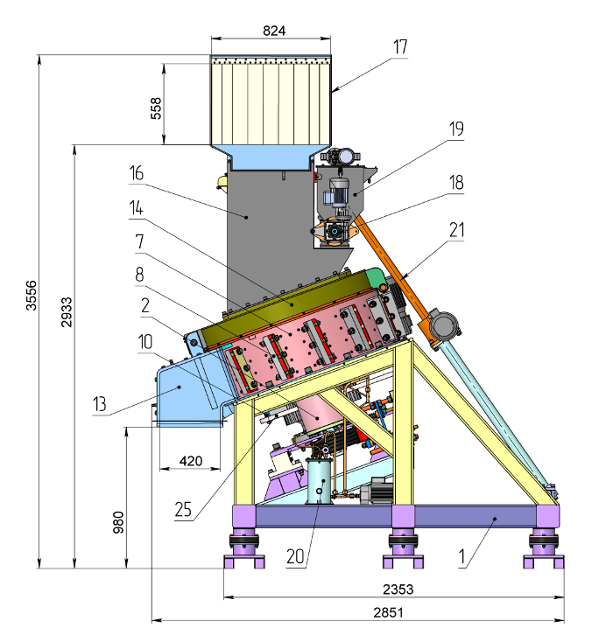

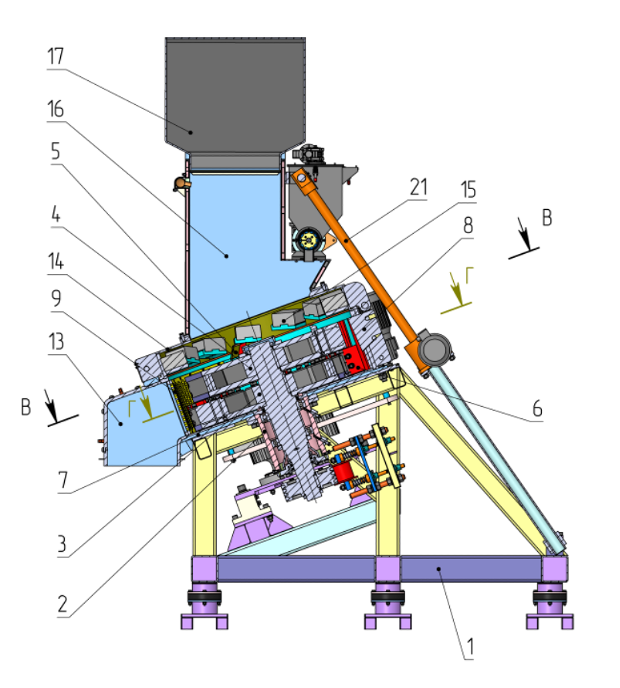

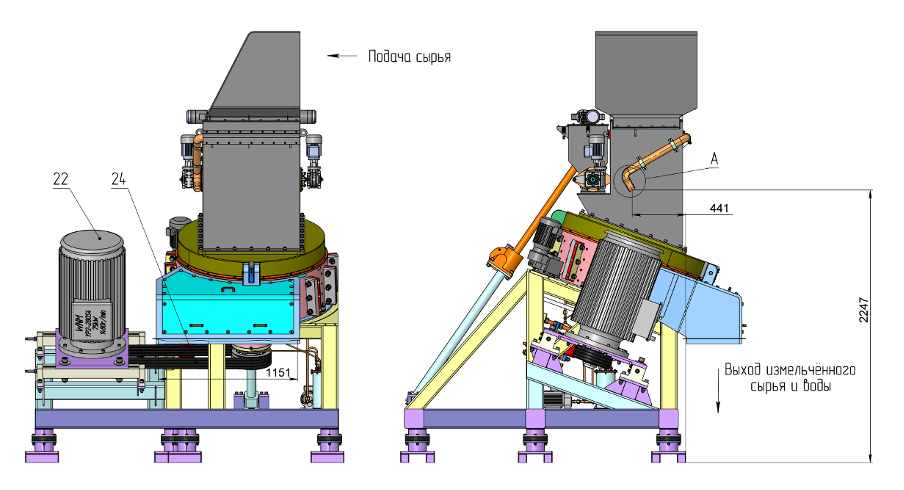

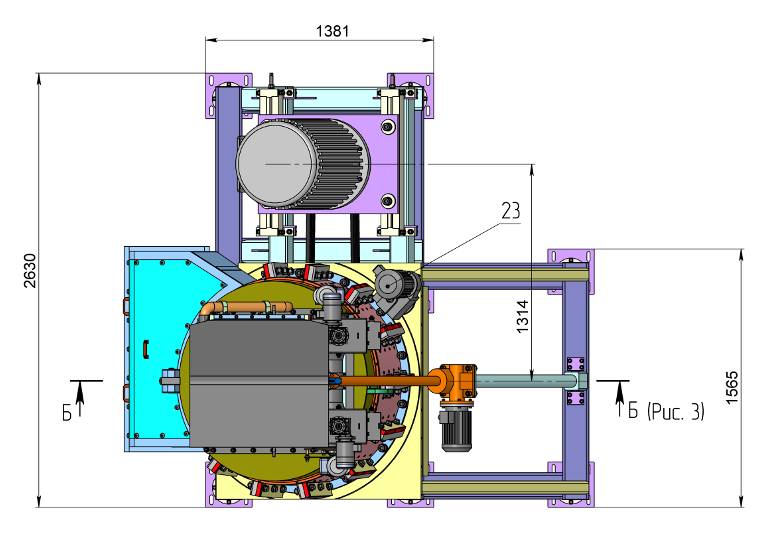

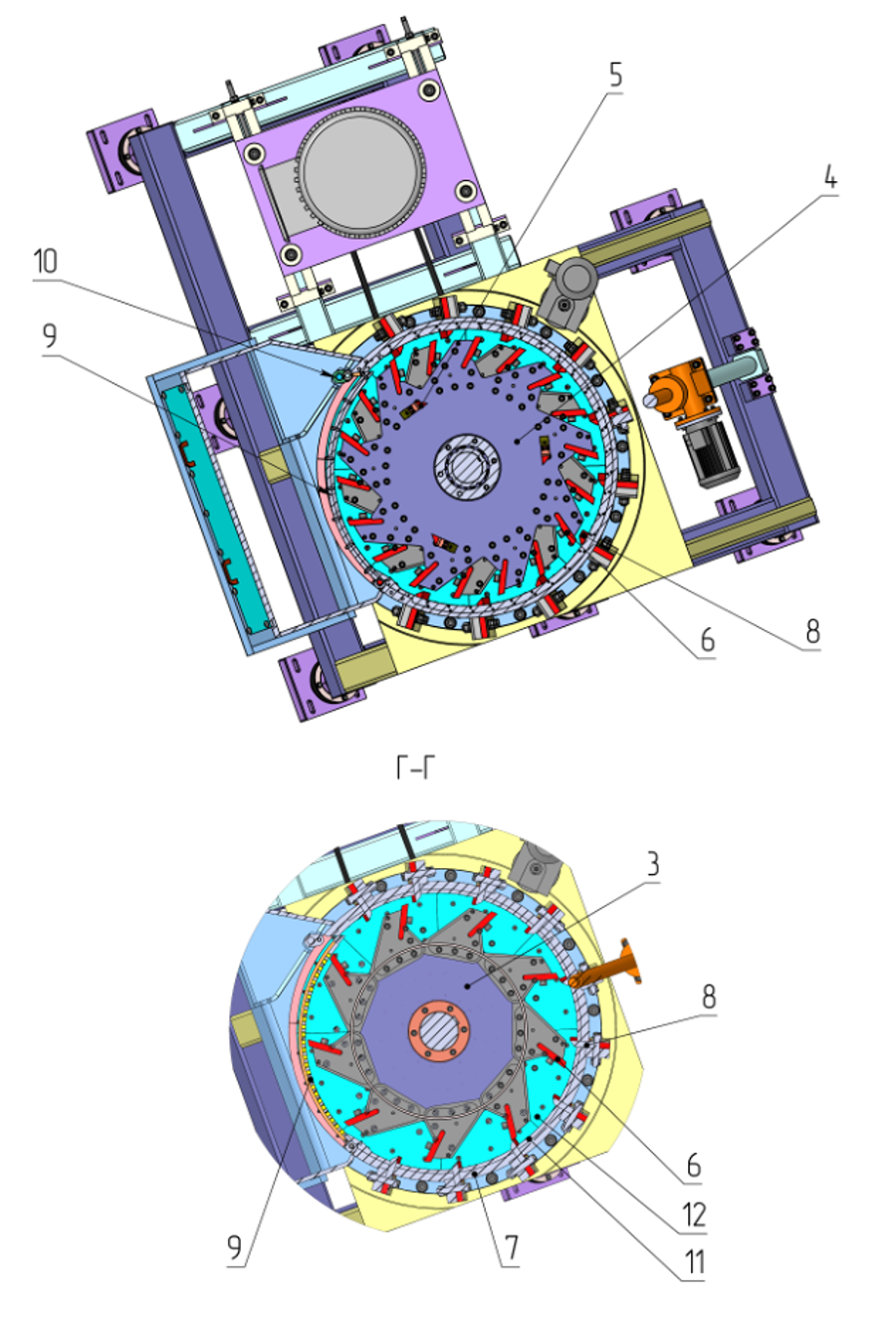

На изображениях приведено обозначение основных элементов Вертикально-Роторного Измельчителя.

Основные элементы: 1 – рама; 2 – подшипниковый узел; 3 – ротор нижний; 4 – ротор верхний; 5 – клык (3шт.); 6 – роторный нож (18шт.); 7 – корпус; 8 – статорный нож (10шт.); 9 – сетка; 10 – вал сетки; 11 – футеровочная накладка (9шт.); 12 – футеровочная пластина (8шт.); 13 – бункер выгрузки; 14 – низ крышки корпуса; 15 – кулак (13шт.); 16 – бункер загрузки; 17 – крышка бункера загрузки; 18 – химдозатор; 19 – бункер загрузки химдозатора; 20 – система смазки; 21 – подъёмник винтовой; 22 – электродвигатель; 23 – мотор-редуктор; 24 – ремень; 25 – цепь.

Основные элементы: 1 – рама; 2 – подшипниковый узел; 3 – ротор нижний; 4 – ротор верхний; 5 – клык (3шт.); 6 – роторный нож (18шт.); 7 – корпус; 8 – статорный нож (10шт.); 9 – сетка; 10 – вал сетки; 11 – футеровочная накладка (9шт.); 12 – футеровочная пластина (8шт.); 13 – бункер выгрузки; 14 – низ крышки корпуса; 15 – кулак (13шт.); 16 – бункер загрузки; 17 – крышка бункера загрузки; 18 – химдозатор; 19 – бункер загрузки химдозатора; 20 – система смазки; 21 – подъёмник винтовой; 22 – электродвигатель; 23 – мотор-редуктор; 24 – ремень; 25 – цепь.

Растюкованное или предварительно измельченное (негабаритное) сырьё в виде жёсткого пластика или мягкой плёнки из конвейера (ленточного транспортера) поступает в бункер загрузки (16) через окно крышки бункера загрузки (17). В верхней задней части бункера загрузки установлен химдозатор (18) с бункерами загрузки (19) сухих химических реагентов (порошок и пеногаситель). Цикличность подачи хим. реагентов выбирается оператором с пульта управления.

В дальнейшем сырьё из бункера под своим весом ложится на диск вращающегося ротора верхнего (4) с разрывными клыками (5). Клыки предназначены для разворачивания и измельчения объемных видов пластика (канистр), а также слипшихся к друг другу тонкослойных пленочных материалов (стрейч). В дальнейшем за счет центробежных сил перерабатываемый материал смещается к кулакам (13), расположенным в низу крышки корпуса (12) и уменьшающим вращения материала в корпусе (7). После кулаков перерабатываемый материал попадает в зазор между статорными ножами (8) и роторными ножами (6) с углом пореза 30 градуса (для предотвращения образования полимерной пыли), где и происходит порез перерабатываемого материала.

Часть боковой поверхности корпуса (7) закрыта подвижной сеткой (9), через которую выводится сырьё. Сетка совершает колебательное движение относительно корпуса (7), при этом меняется зазор между сеткой и роторными ножами от 0 до 10мм. Регулируемая частота колебаний сетки устанавливается оператором с пульта управления (данная концепция подвижной сетки предназначена для цикличного задерживания перерабатываемого материала в корпусе измельчителя, с целью более эффективной промывки материала разной толщины). Движение на сетку через эксцентрики передаётся от вращающегося вала сетки (10), связанного цепью (25) с мотор-редуктором (23).

После прохождения материала через сетку (9) он попадает в бункер выгрузки (13) и далее на сетчатый винтовой транспортёр для дальнейшего его обезвоживания. Раскрытие бункера загрузки (16) для замены ножей и обслуживания измельчителя осуществляется винтовым подъёмником (21).

Примечание:

Данная концепция измельчителя имеет большие диапазоны регулировок в режиме работа и является универсальной.

ОТЛИЧИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

(+) 1. Минимальный зазор между режущими инструментами (0,2 - 0,5 мм)

Диапазон регулировки имеет ключевое значение для обеспечения эффективности и производительности вертикально-роторного измельчителя при переработке различных материалов. Минимальный зазор между режущими инструментами играет важную роль в уменьшении коэффициента трения между пленками или другими материалами.

При слишком большом зазоре между режущими инструментами возможно недостаточное измельчение материала, что может привести к его неравномерной обработке и недостаточной производительности. С другой стороны, слишком маленький зазор может привести к излишнему трению между режущими инструментами и материалом, что приведет к износу оборудования и потере материала в виде пыли.

(+) 2. Минимальный зазор между сеткой и роторными инструментами

Сетка, как режущий инструмент, играет важную роль в процессе измельчения пленок в Вертикально - Роторном Измельчителе. Минимизация количества слоев пленок между сеткой и роторными режущими инструментами снижает коэффициент трения, что в свою очередь уменьшает потери материала и повышает рентабельность процесса.

При установке минимального зазора между сеткой и роторными режущими инструментами обеспечивается эффективное измельчение пленок. Это позволяет предотвратить скопление большого количества пленок и образование толстых слоев, что может привести к увеличению трения и износу оборудования. Минимальное количество слоев пленок между сеткой и роторными режущими инструментами также способствует более эффективному измельчению материала и увеличению производительности процесса.

Большое количество слоев пленок между сеткой и роторными режущими инструментами может привести к негативным последствиям. Вталкивание материала через сетку вызывает износ режущих кромок и уменьшает режущий эффект сетки. Это приводит к избыточному трению и потерям материала. Кроме того, при наличии большого количества слоев пленок, возникает вероятность образования застревания материала в сетке, что может привести к забиванию и снижению производительности измельчителя. Минимизация количества слоев пленок между сеткой и режущими инструментами помогает предотвратить эти негативные последствия.

Качество порезки материала зависит от диаметра отверстий в сетке. Чем меньше диаметр отверстий (или фракция), тем более мелкими будут частицы после измельчения, что обеспечивает более равномерное и качественное измельчение материала.

Однако, следует отметить, что уменьшение размера фракции может сопровождаться снижением производительности оборудования, так как для измельчения более мелких частиц требуется больше времени и энергии. Поэтому выбор оптимального диаметра сетки должен учитывать баланс между качеством измельчения и производительностью процесса.

В данном случае, установка сетки с диаметром отверстий 50 мм в основном измельчении позволяет достичь оптимального соотношения между качеством порезки и производительностью, удовлетворяя требования процесса переработки материала.

(+) 3. Измельчение в жидкой среде с добавлением хим. реагентов

Добавление воды с моющим порошком в процесс измельчения материала приводит к ряду положительных эффектов. Вода, действуя как смазывающий элемент, уменьшает трение между частицами материала и поверхностью инструментов измельчения. Это помогает снизить износ оборудования и потери материала, а также способствует более эффективному процессу измельчения.

Добавление моющего порошка также имеет несколько преимуществ. Первое, он обладает моющими свойствами, что помогает удалить загрязнения с поверхности материала, обеспечивая более чистый и качественный результат. Второе, содержание пеногасящего элемента в порошке предотвращает образование пены, что помогает улучшить процесс смачивания и проникновения порошка внутрь материала для более эффективной обработки.

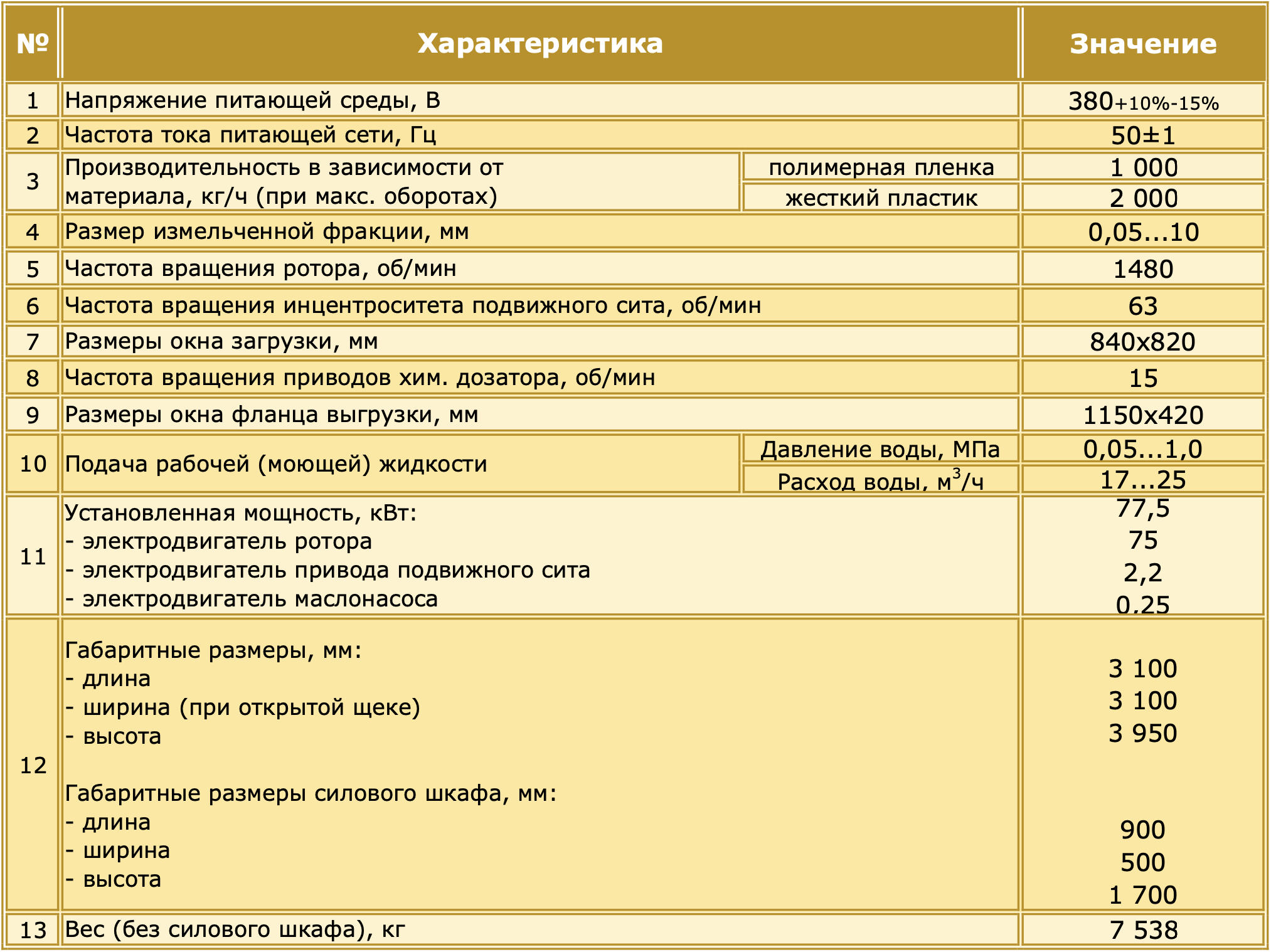

Таблица 1 – Технические характеристики

Таблица 2 – Комплектация узла

Подробная информация по устройству, установке и обслуживанию:

Скачать технический паспорт: "Вертикально-Роторный Измельчитель (паспорт).pdf"