НАЗНАЧЕНИЕ УЗЛА И СЫРЬЁ НА ПЕРЕРАБОТКУ

Отжимной Винтовой Пресс — предназначен для обезвоживания полиэтиленовой пленки, сжимая ее механически. Пресс осуществляет сжатие полиэтиленовой пленки с помощью винтового механизма. Это механическое воздействие позволяет выжать из материала излишнюю влагу. При подаче сырья в пресс уровень влажности не должен превышать определенной нормы, в данном случае 1:1 (1 часть пленки на 1 часть воды). Это обеспечивает эффективное удаление влаги из материала.

Отжимной Винтовой Пресс — предназначен для обезвоживания полиэтиленовой пленки, сжимая ее механически. Пресс осуществляет сжатие полиэтиленовой пленки с помощью винтового механизма. Это механическое воздействие позволяет выжать из материала излишнюю влагу. При подаче сырья в пресс уровень влажности не должен превышать определенной нормы, в данном случае 1:1 (1 часть пленки на 1 часть воды). Это обеспечивает эффективное удаление влаги из материала.

Пресс способен снизить уровень влажности в сжатых материалах до 5-7%. Это достигается путем механического давления, которое выжимает излишнюю влагу из пленки. Благодаря предварительному обезвоживанию в прессе уровень влажности снижается до относительно низких значений. Это уменьшает энергозатраты на последующие этапы сушки, такие как в агломераторе, что приводит к более эффективному использованию электрической энергии и снижению эксплуатационных затрат.

Пресс может работать как самостоятельный агрегат или в составе линии переработки полимерных материалов, обеспечивая гибкость в управлении производственным процессом.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

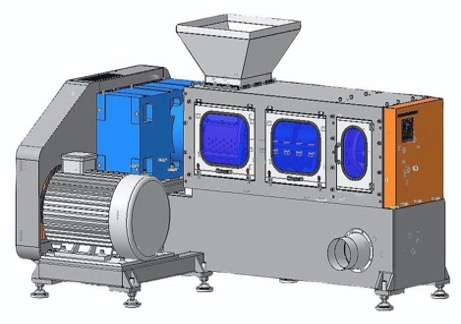

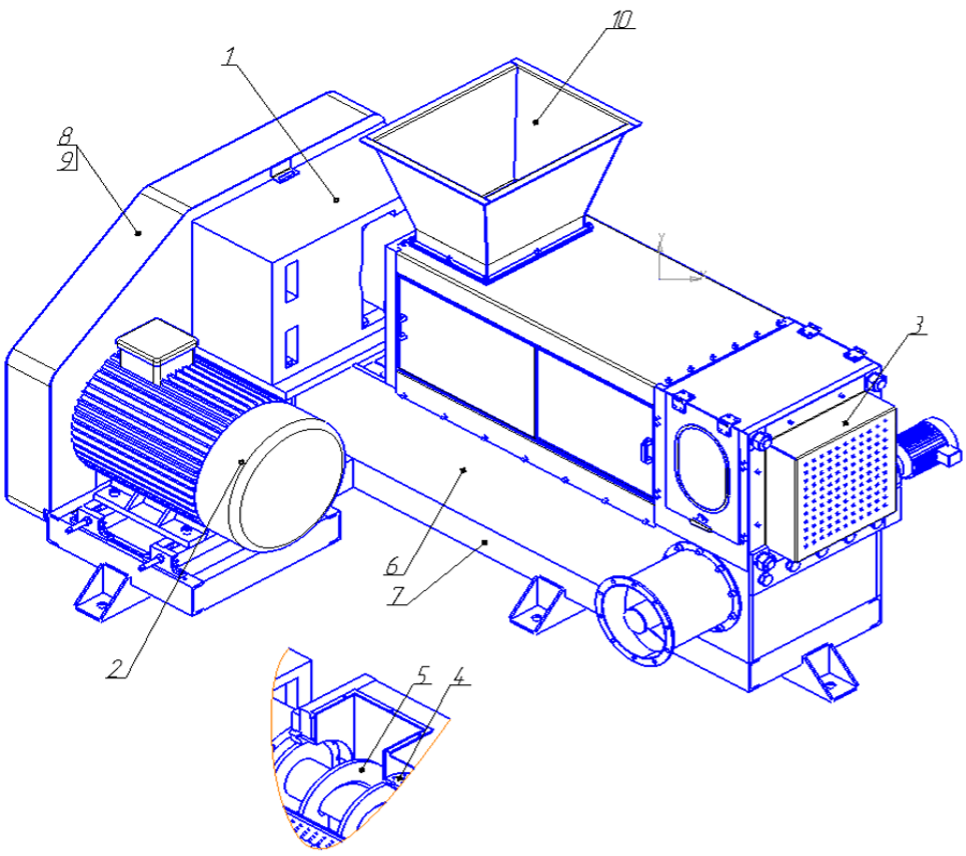

На изображениях приведено обозначение основных элементов Отжимного Винтового Пресса.

Основные элементы: 1 – редуктор; 2 – электродвигатель; 3 – кожух; 4 – гильза; 5 – шнек; 6 – станина; 7 – основание; 8 – ременная передача; 9 – кожух ременной передачи; 10 – бункер загрузки.

Основные элементы: 1 – редуктор; 2 – электродвигатель; 3 – кожух; 4 – гильза; 5 – шнек; 6 – станина; 7 – основание; 8 – ременная передача; 9 – кожух ременной передачи; 10 – бункер загрузки.

Обрабатываемый материал после загрузки сверху в бункер загрузки (10) попадает на вращающийся шнек (5) и увлекается им по гильзе (4) в зону отжима, а затем через зону распушения в зону выгрузки, на которой расположен ряд роторных лап и нож для сбрасывания отжатого сырья в выгрузной лоток. Привод шнека состоит из электродвигателя (2), ременной передачи (8) с защитным кожухом (9) и редуктора (1).

В зависимости от обрабатываемого материала предусмотрено изменение зазора между гильзой (4) и корпусом, что дает возможность регулировать влажность и производительность установки. Интервал регулировки зазора по окружности – от минимального (3 мм) до максимального (25 мм). Оптимальный зазор для работы 20 мм при средней производительности 500 - 600 кг/ч. Принцип и схема установки зазора приведена на рис. 3.

Максимальная фракция пленки для Отжимного Винтового Пресса - 150 мм. Выгрузка отжатого сырья осуществляется через пневмотранспортер.

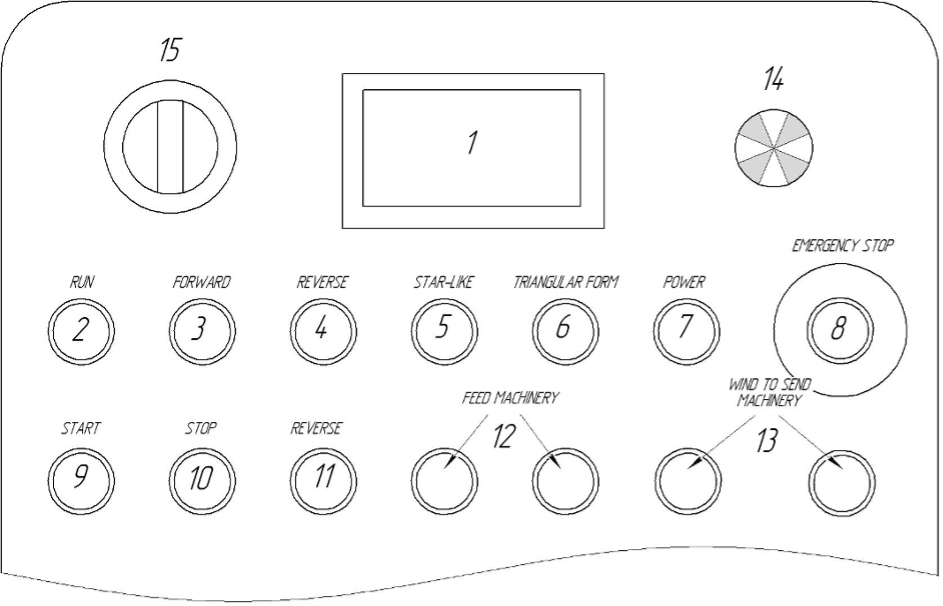

Общее управление осуществляется с панели шкафа управления – рис. 2. Электропитание на управляющие устройства электродвигателей подается с помощью тумблера автоматического выключателя 15. После переключения тумблера загорается экран нагрузки (показывает наличие нормальной нагрузки на электродвигателе и нижнем шнеке). Для включения и выключения каждого из приводов предусмотрены соответствующие кнопки.

На рис. 2 приведено обозначение основных элементов Шкафа управления.

Основные элементы шкафа управления: 1 – Сенсорный Экран с панелью управления; 2 – Индикатор Запуска; 3 – Индикатор прямого вращения шнека; 4 – Индикатор обратного вращения шнека; 5 – Индикатор подключения двигателя «звездой»; 6 – Индикатор подключения двигателя «треугольником»; 7 – Индикатор Источника тока; 8 – Аварийное отключение; 9 – Кнопка Пуска; 10 – Кнопка остановки; 11 – Кнопка запуска обратного вращения «реверс»; 12 – Кнопки управления конвейером загрузки сырья; 13 – Кнопки управления пневмотранспортером для выгрузки сырья; 14 – индикатор остановки при нагрузке в 100А, для увеличения рабочего зазора на выходе сырья; 15 – Тумблер включения общего питания на шкаф управления.

Стабильная работа будет при рабочей нагрузке. Рабочая нагрузка на установку не более 100А, реверс при аварии – не более 140А.

При повышенной нагрузке, в системе управления предусмотрен автоматический реверс, который срабатывает после кратковременной остановки прямого хода шнека (3-5 секунд). Далее, после некоторого времени работы реверса происходит остановка обратного хода шнека (до 3 секунд) и запуск нормальной работы шнека. При необходимости обратного хода шнека нужно нажать кнопку 4.

Если описанная ситуация повторилась несколько раз подряд необходимо выполнить полную остановку и выключение установки, и устранить неполадку.

При превышении рабочей нагрузки происходит полная остановка подающего конвейера и реверс шнека для распушения и комфортной работы в прямом ходу.

При аварии происходит полная остановка Отжимного Пресса и подающего конвейера. На первом этапе устранения ситуации аварии необходимо в ручном режиме запустить реверс и увеличив зазор дать прямой ход работы шнека, повторить описанную процедуру 2-3 раза.

Если ситуация «Авария» не изменилась, и шнек не заработал в нормальном режиме, необходимо выполнить следующее:

Для сохранения соосности шнека и редуктора перед выполнением п. 2 необходимо снять нижнюю половину конуса корпуса, далее шнек установить на люнет. После устранения неполадки дальнейший монтаж подшипникового узла и корпуса отжимного винтового пресса выполнить согласно информации, приведенной выше и в п. 6.2.

При старте необходимо разогреть установку, для чего необходимо начальные полчаса работы установки давать 70% от обычной нагрузки.

Данная рекомендация приводит к более качественному механическому отжиму сырья и снижает рабочую нагрузку, а также увеличивает время эксплуатации установки.

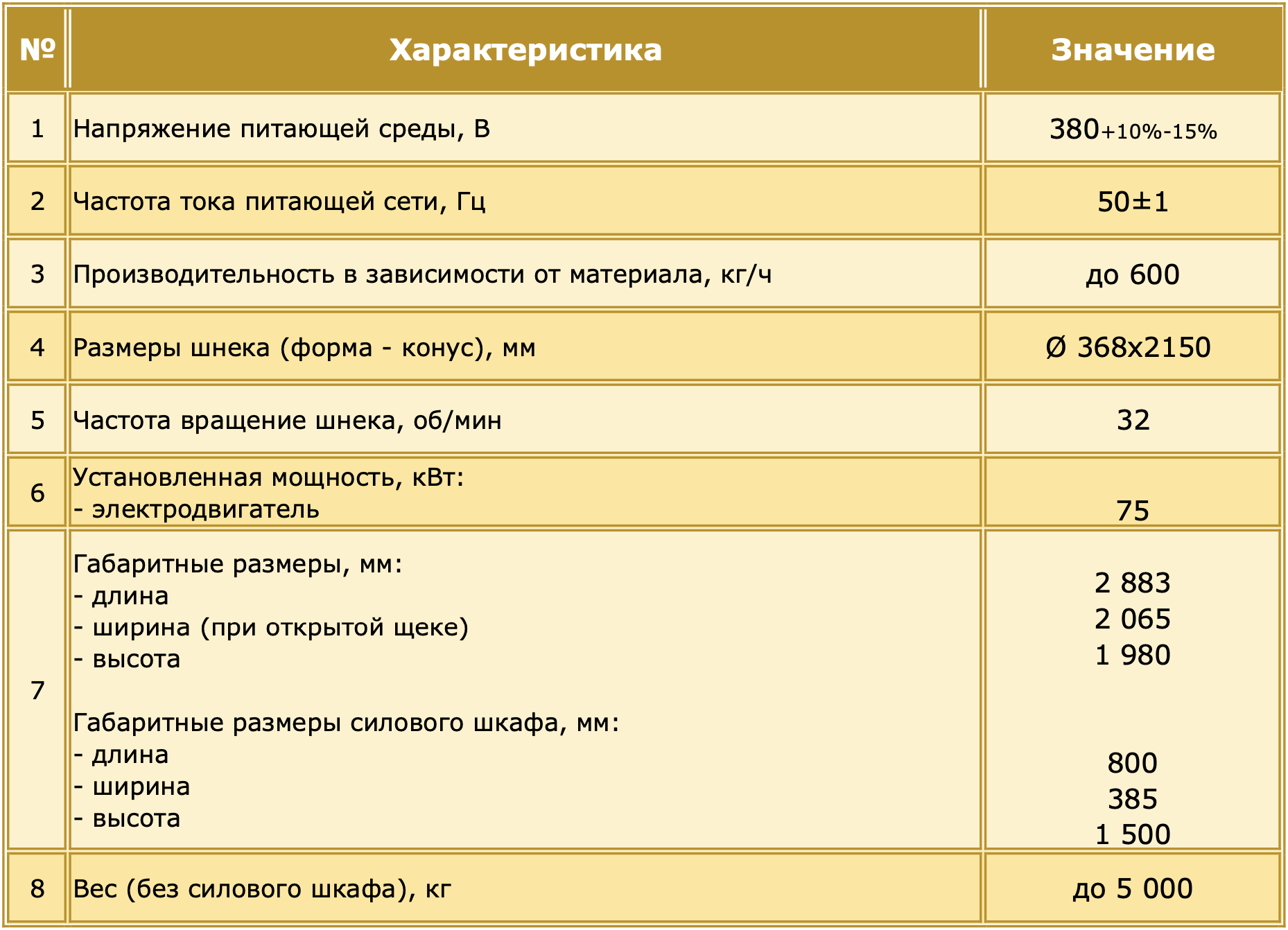

Таблица 1 – Технические характеристики

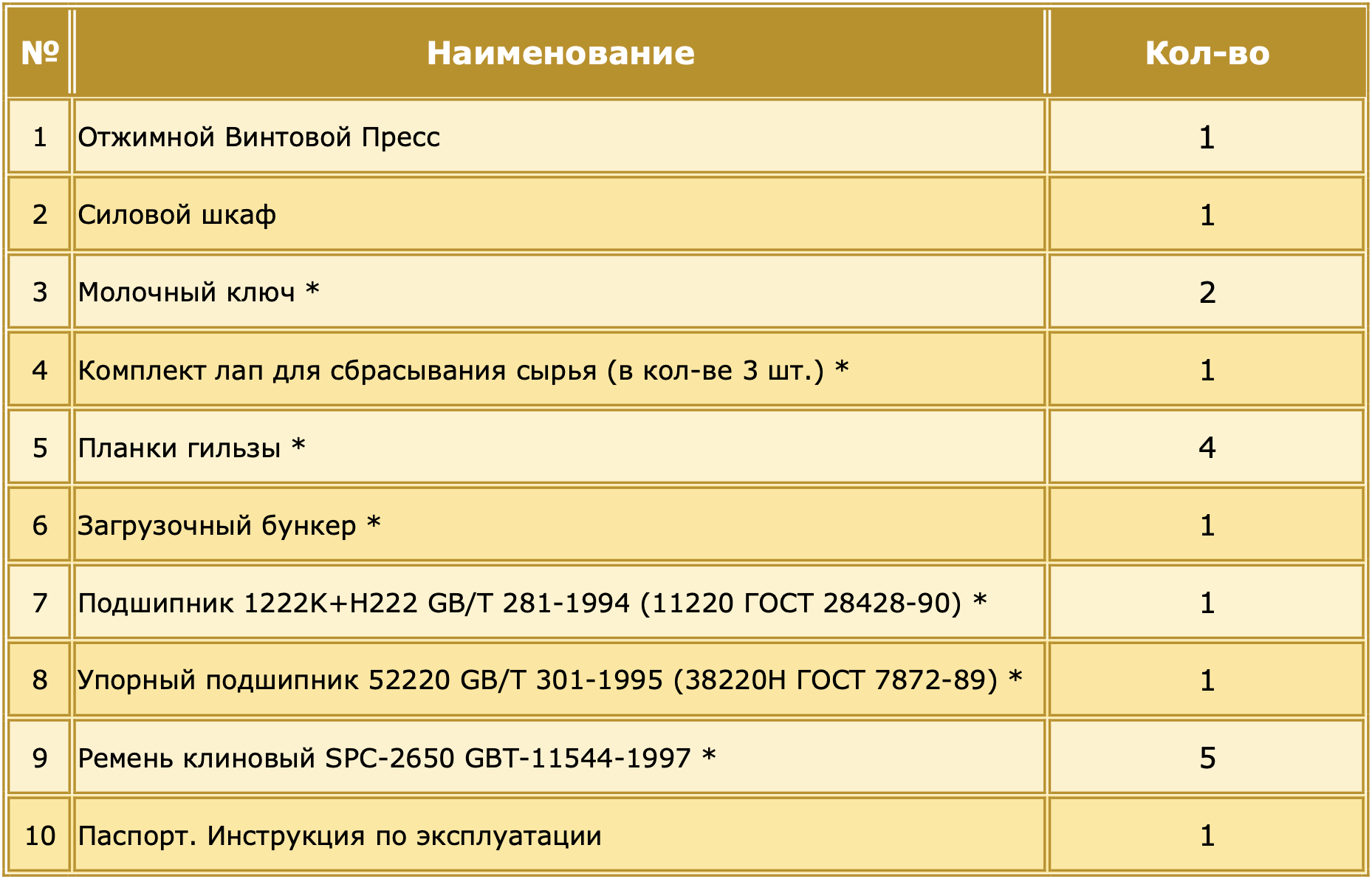

Таблица 2 – Комплектация узла (* - установлены в машине)

Подробная информация по устройству, установке и обслуживанию:

Скачать технический паспорт: "Отжимной Винтовой Пресс (паспорт).pdf"