НАЗНАЧЕНИЕ УЗЛА И СЫРЬЁ НА ПЕРЕРАБОТКУ

Роторный Распушитель — специально разработан для эффективного измельчения и очистки полимерных пленок толщиной до 300 микрон с одновременным удалением различных загрязнений и частичным удалением влаги. Он осуществляет несколько функций, включая раскрытие, вытрушивание и разделение пленок от включений, таких как песок, земля, пенопласт, пищевые остатки и другие.

Роторный Распушитель — специально разработан для эффективного измельчения и очистки полимерных пленок толщиной до 300 микрон с одновременным удалением различных загрязнений и частичным удалением влаги. Он осуществляет несколько функций, включая раскрытие, вытрушивание и разделение пленок от включений, таких как песок, земля, пенопласт, пищевые остатки и другие.

Технология работы Роторного Распушителя основана на создании разности потенциалов движения двух тел по окружности, что обеспечивает эффективное раскрытие, вытрушивание и разделение пленок от включений.

Роторный Распушитель способен измельчать пленки до 20% от начального размера, что эквивалентно уменьшению фракции на 20%. Также он частично отбивает влагу из материала (до 15%), без необходимости дополнительной подсушки.

Уникальная технология позволяет обрабатывать все виды пакетов и пленок с высоким уровнем засорения (40–50% и более) с полигонов и свалок.

При использовании Роторного Распушителя пленка толщиной до 50 микрон может подаваться без предварительного измельчения, а для пленок толщиной от 50 до 300 микрон рекомендуется предварительное измельчение до фракции размером от 100 до 200 миллиметров. Устройство может использоваться как самостоятельный агрегат, так и в составе линии по переработке полимерной пленки.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

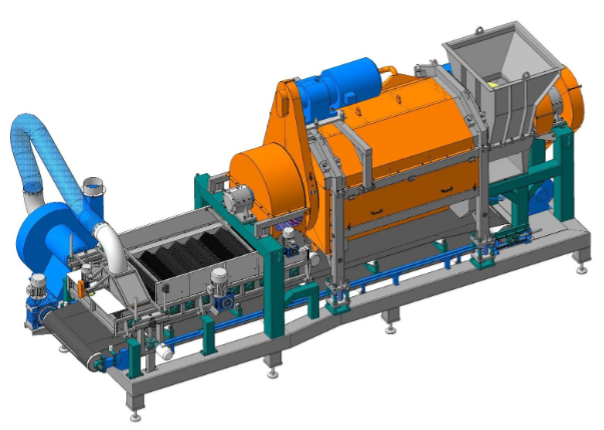

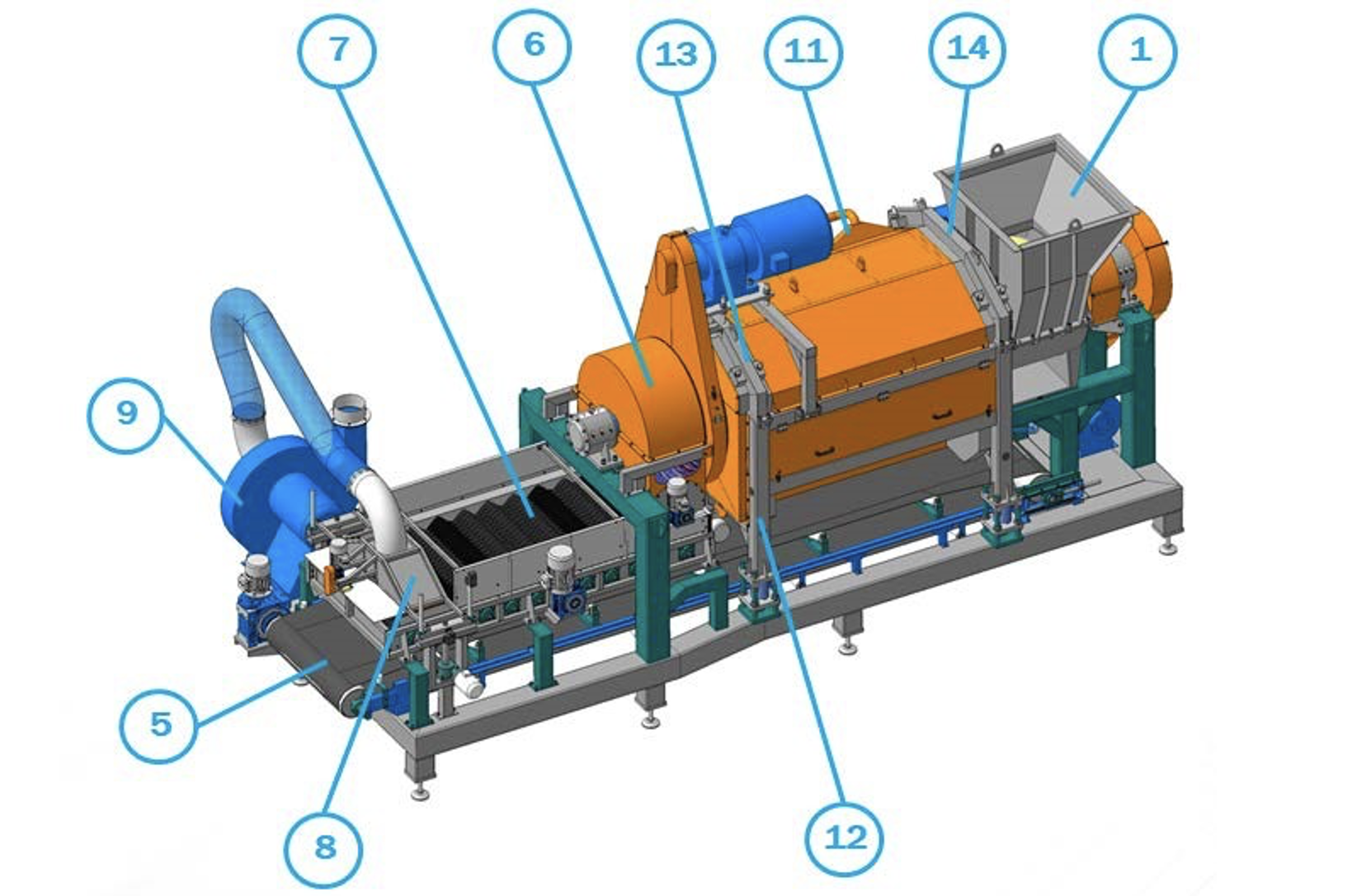

На изображениях приведено обозначение основных элементов Роторного Распушителя.

Основные элементы: 1 – загрузочный бункер; 2 – подающий шнек; 3 – ротор; 4 – барабан; 5 – ленточный транспортер; 6 – выгрузочный бункер; 7 – дисковый сепаратор; 8 – вытяжной зонт; 9 – пневмотранспортер; 10 – выгрузочный бункер крупного твердого мусора; 11 – система пылеудаления; 12 – рама барабана; 13 – скоба с «плавающими» роликами; 14 – скоба с фиксирующими роликами.

Основные элементы: 1 – загрузочный бункер; 2 – подающий шнек; 3 – ротор; 4 – барабан; 5 – ленточный транспортер; 6 – выгрузочный бункер; 7 – дисковый сепаратор; 8 – вытяжной зонт; 9 – пневмотранспортер; 10 – выгрузочный бункер крупного твердого мусора; 11 – система пылеудаления; 12 – рама барабана; 13 – скоба с «плавающими» роликами; 14 – скоба с фиксирующими роликами.

Материал после попадания в загрузочный бункер (1) направляется подающим шнеком (2) в пространство между барабаном (4) и ротором (3), который расположен внутри барабана. На роторе (3) и барабане (4) установлены сменные молоты. Барабан (4) опирается на раму барабана (12), которая установлена на пружинах на основной раме. Материал, продвигаясь в пространстве между вращающимися ротором (3) и барабаном (4), измельчается и очищается от мелкого мусора. Мелкий мусор попадает через отверстия барабана (4) на ленточный транспортер (5) и направляется к месту выгрузки. Пройдя зону измельчения и очистки от мелкого мусора, продукт направляется в выгрузочный бункер (6) и далее попадает на дисковый сепаратор (7), где осуществляется очистка от крупного и среднего мусора. Средний мусор, который просыпается в зазоры между дисками сепаратора (7), попадает на ленточный транспортер (5) и выводится вместе с мелким мусором. Крупный мусор, пройдя через дисковый сепаратор (7), падает на ленту транспортера (5) и далее направляется к месту выгрузки мусора. Пленка, пройдя через дисковый сепаратор (7), захватывается с помощью вытяжного зонта (8) пневмотранспортером (9) и выводится из машины.

При попадании крупного твердого мусора в загрузочный бункер (1) автоматически срабатывает реверс винтового транспортера (2), что обеспечивает вывод крупного твердого мусора через выгрузочный бункер (10).

Пыль из машины выводится с помощью системы пылеудаления (11), которая включает вытяжные зонты, воздуховоды и вентилятор.

ОТЛИЧИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

(+) 1. Первый этап очистки

Роторный Распушитель оснащен перфорированным барабаном, на поверхности которого расположены клыки - статорные режущие инструменты. Внутри барабана находится ротор с клыками - роторные режущие инструменты. Оба элемента - барабан и ротор - способны двигаться, причем на различных скоростях. Это создает разность скоростей, известную как разность потенциалов движения, которая минимизирует трение пленки (материала) и, следовательно, потери материала и финансовые затраты.

В процессе работы распушителя плёнка подвергается раскрытию и разворачиванию, при этом все инородные объекты вытрушиваются и высыпаются через отверстия перфорированного барабана. Сама плёнка перемещается дальше по барабану к следующему этапу очистки. Скорость вращения как барабана, так и ротора, регулируется в зависимости от типа обрабатываемой пленки, что позволяет оптимизировать процесс и максимально эффективно использовать устройство для различных материалов.

(+) 2. Второй этап очистки

После прохождения через барабан, материал направляется в дисковый сепаратор. Здесь пленки перемещаются по вращающимся дискам специальной треугольной формы. Диски осуществляют подброс пленки и задают амплитуду ее движения. Этот процесс позволяет эффективно стряхивать пыль и остаточные загрязнения с поверхности пленок.

В результате воздействия вращающихся дисков пыль и другие мелкие частицы просыпаются в зазоры между дисками на транспортер для вывода отходов. Таким образом, дисковый сепаратор выполняет важную функцию очистки и предварительной обработки пленок, удаляя мелкие загрязнения и пыль.

(+) 3. Третий этап очистки

После прохождения через дисковый сепаратор, пленки захватываются аэросепаратором с помощью потока воздуха, который рассчитан под удельный вес материала. Эффективность захвата пленок обеспечивается амплитудой движения, установленной на дисковом сепараторе.После прохождения через дисковый сепаратор, пленки захватываются аэросепаратором с помощью потока воздуха, который рассчитан под удельный вес материала. Эффективность захвата пленок обеспечивается амплитудой движения, установленной на дисковом сепараторе.

Аэросепаратор создает поток воздуха, который подхватывает пленки и направляет их в следующий узел - отстойник или накопитель, с помощью пневмотранспортера. Этот процесс позволяет эффективно перемещать пленки между узлами линии переработки и обеспечивает непрерывный процесс обработки материала.

Эффективность захвата различных материалов может быть отрегулирована путем изменения частоты и амплитуды движения на дисковом сепараторе. Это позволяет оптимизировать работу системы для различных типов материалов и обеспечивать более эффективную обработку.

(+) 4. Высокая степень защиты

Установлено два устройства для контроля и мониторинга перегрузки узла, которые находятся под управлением автоматизированной системы «КАИР». В случае возникновения неполадок или перегрузки работы узла, система автоматически прекратит подачу энергии к главному приводу электродвигателя, предотвращая тем самым возможные повреждения и поломки узла. Это обеспечивает безопасность работы и продлевает срок службы оборудования.

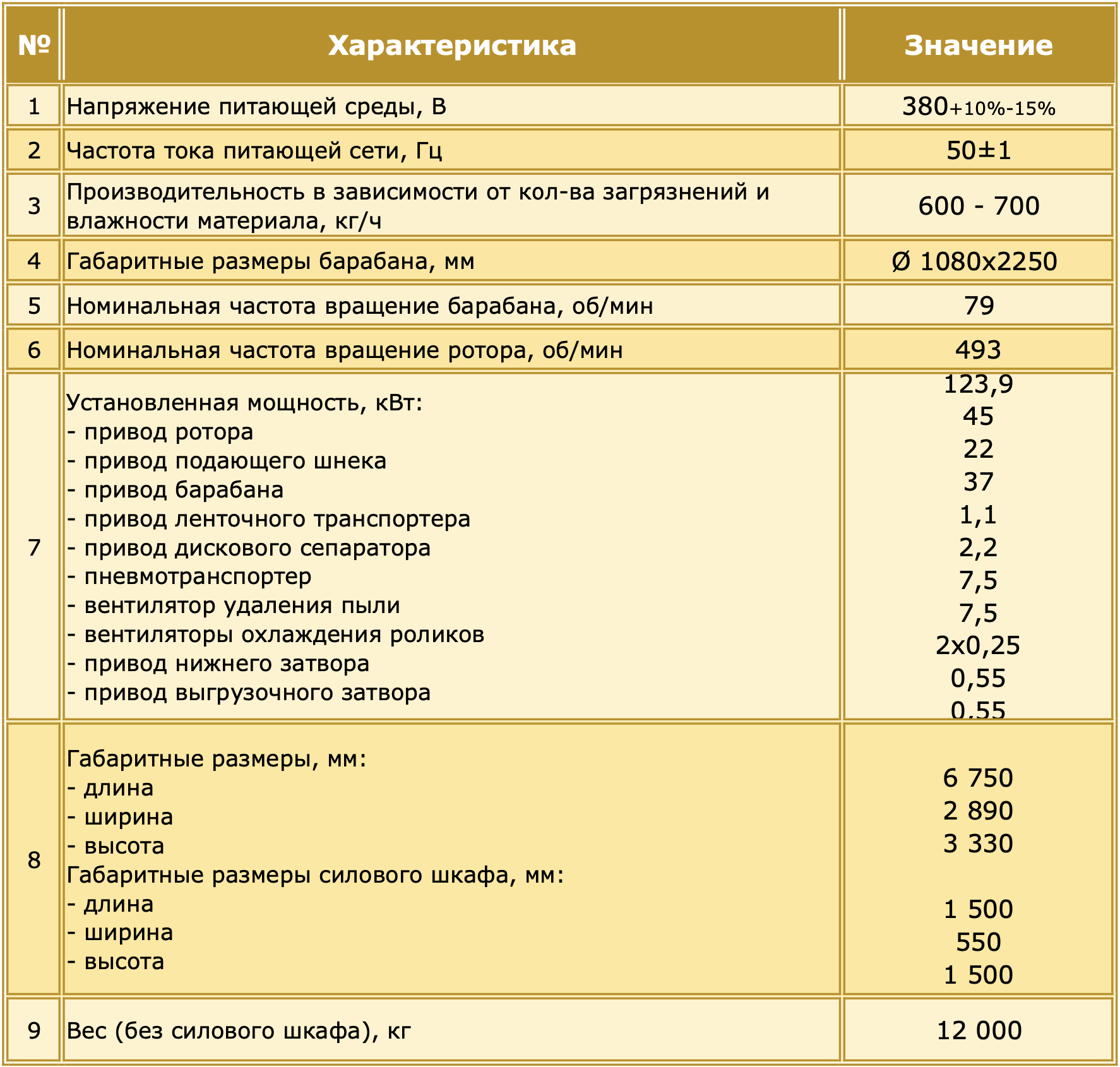

Таблица 1 – Технические характеристики

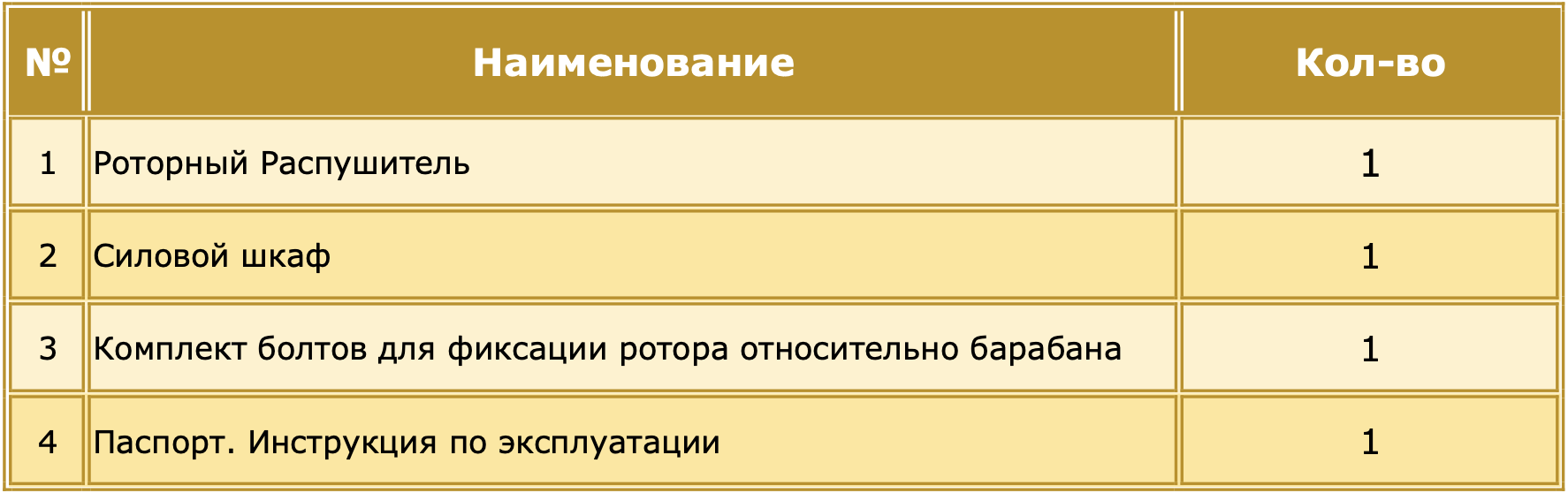

Таблица 2 – Комплектация узла (* - установлены в машине)

Подробная информация по устройству, установке и обслуживанию:

Скачать технический паспорт: "Роторный Распушитель (паспорт).pdf"