НАЗНАЧЕНИЕ УЗЛА И СЫРЬЁ НА ПЕРЕРАБОТКУ

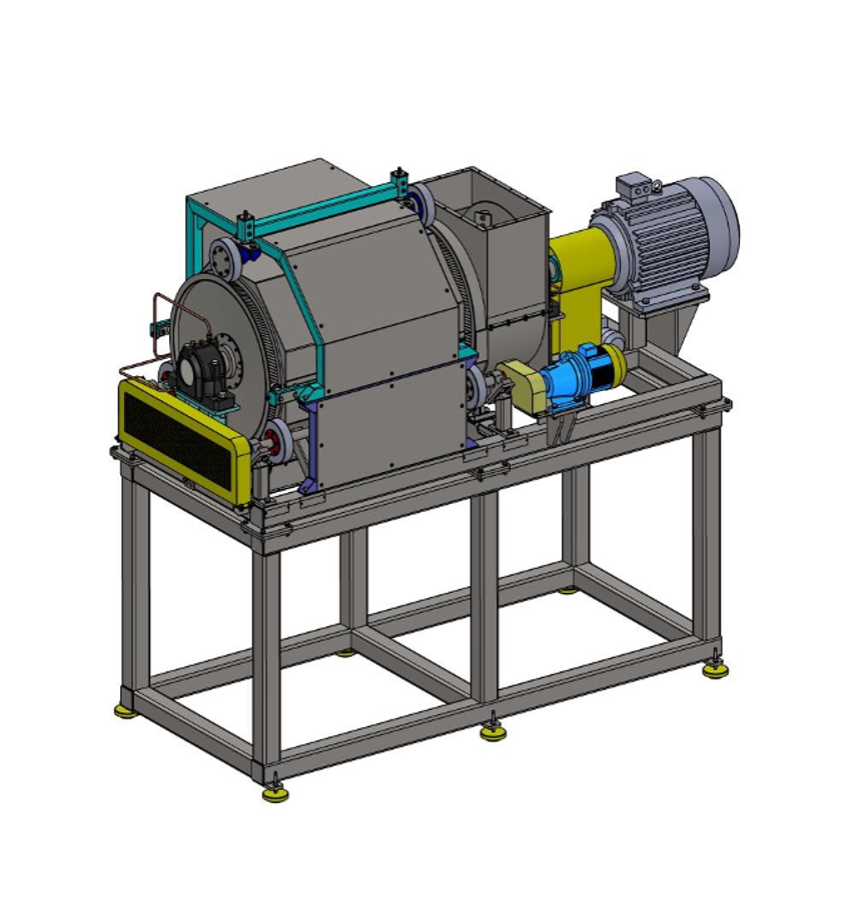

Центрифуга Роторная — предназначена для удаления влаги и инородных включений из измельчённого полимерного материала после его дробления и промывки.

Центрифуга Роторная — предназначена для удаления влаги и инородных включений из измельчённого полимерного материала после его дробления и промывки.

Центробежный эффект, возникающий при вращении дробленного материала лопатками ротора в Центрифуге Роторной, играет ключевую роль в процессе удаления влаги из измельченного полимерного материала. Этот процесс обеспечивает эффективное разделение влаги и полимерных частиц.

Во время вращения материала частицы воды, благодаря их большей массе по сравнению с полимерами, стремятся к периферии центробежной силы и отталкиваются от оси вращения. Это приводит к тому, что вода сбрасывается из зоны вращения и удаляется через отверстия сетки барабана. В то же время измельченные пленки остаются между ротором и сеткой барабана, обеспечивая эффективное удаление воды.

Остаточная влажность сырья на выходе из Центрифуги Роторной обычно строго контролируется и не должна превышать 3%. Это гарантирует, что материал готов для последующих этапов переработки и обладает оптимальными характеристиками.

Кроме того, центрифуга роторная способна эффективно удалять и другие инородные включения, такие как частицы жиров, масел, клеев и микрочастицы. Например, песок может приклеиться к клею или быть покрытым маслом, что может создавать проблемы при последующей обработке материала. Удаление этих включений способствует повышению качества и чистоты измельченного полимерного материала.

Может быть использован как независимый агрегат, так и в составе линии по переработке различных полимерных материалов.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

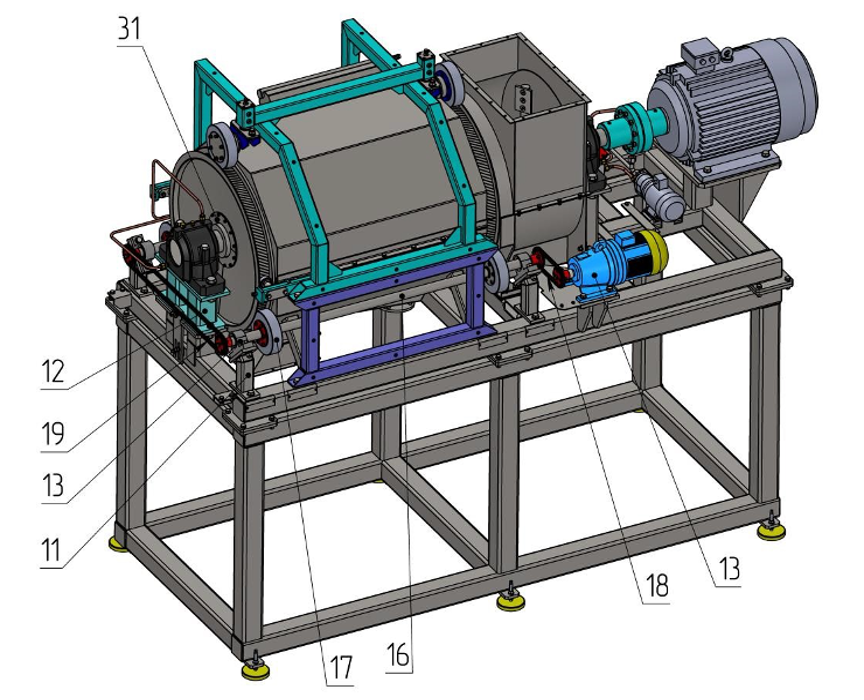

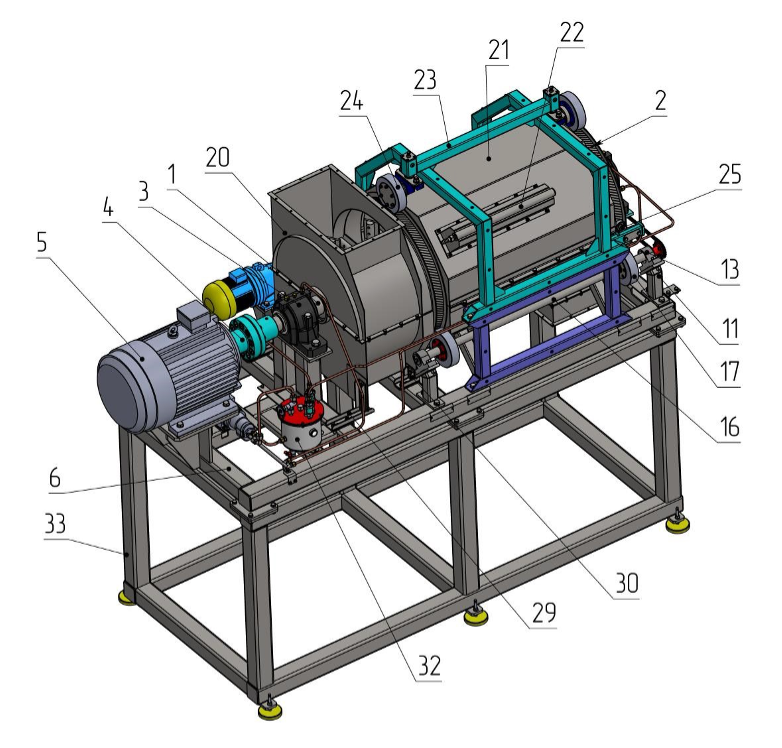

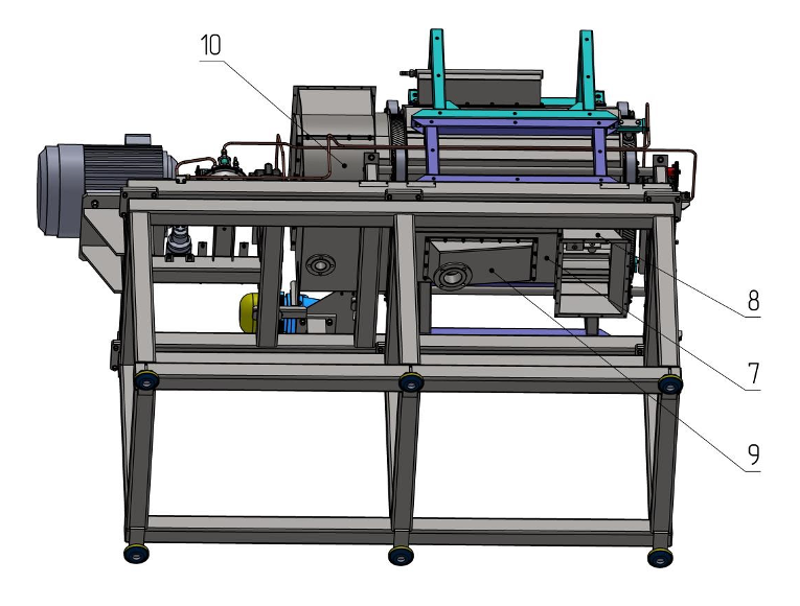

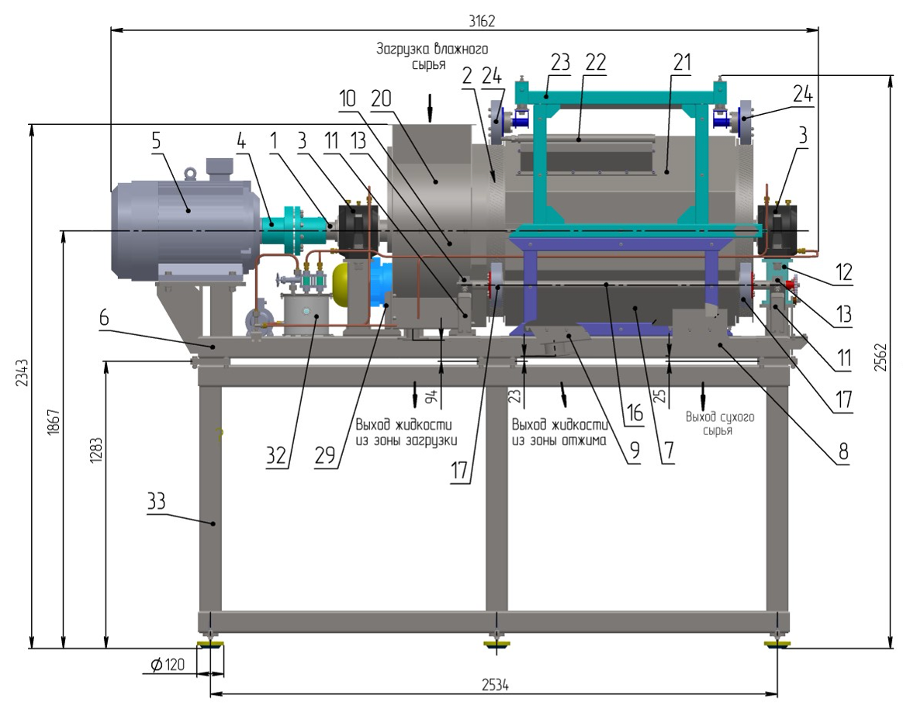

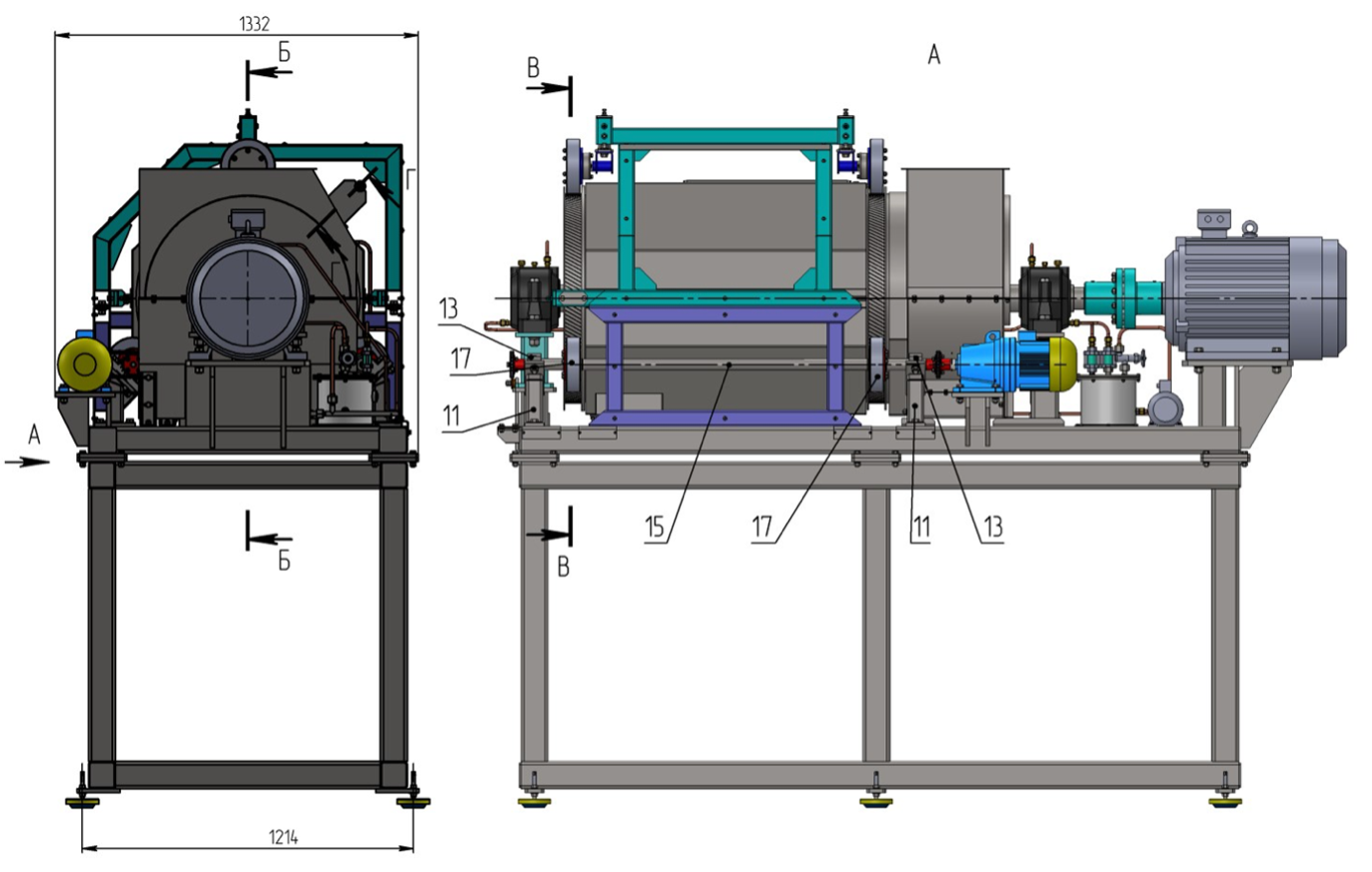

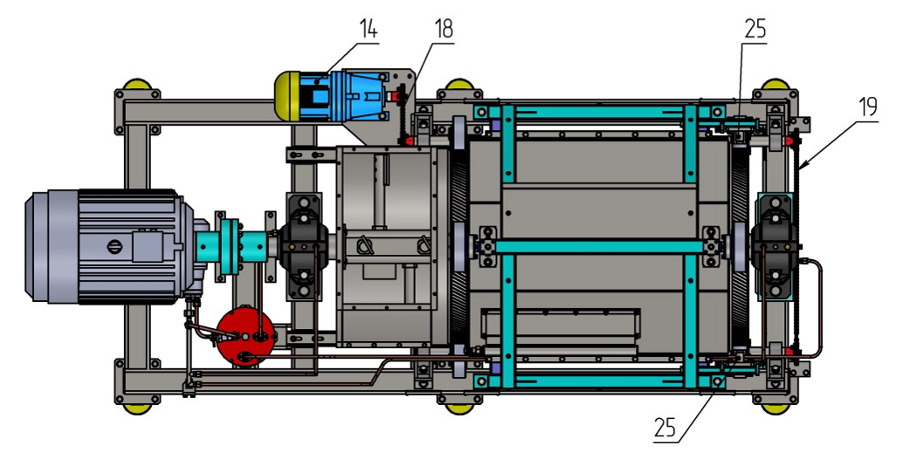

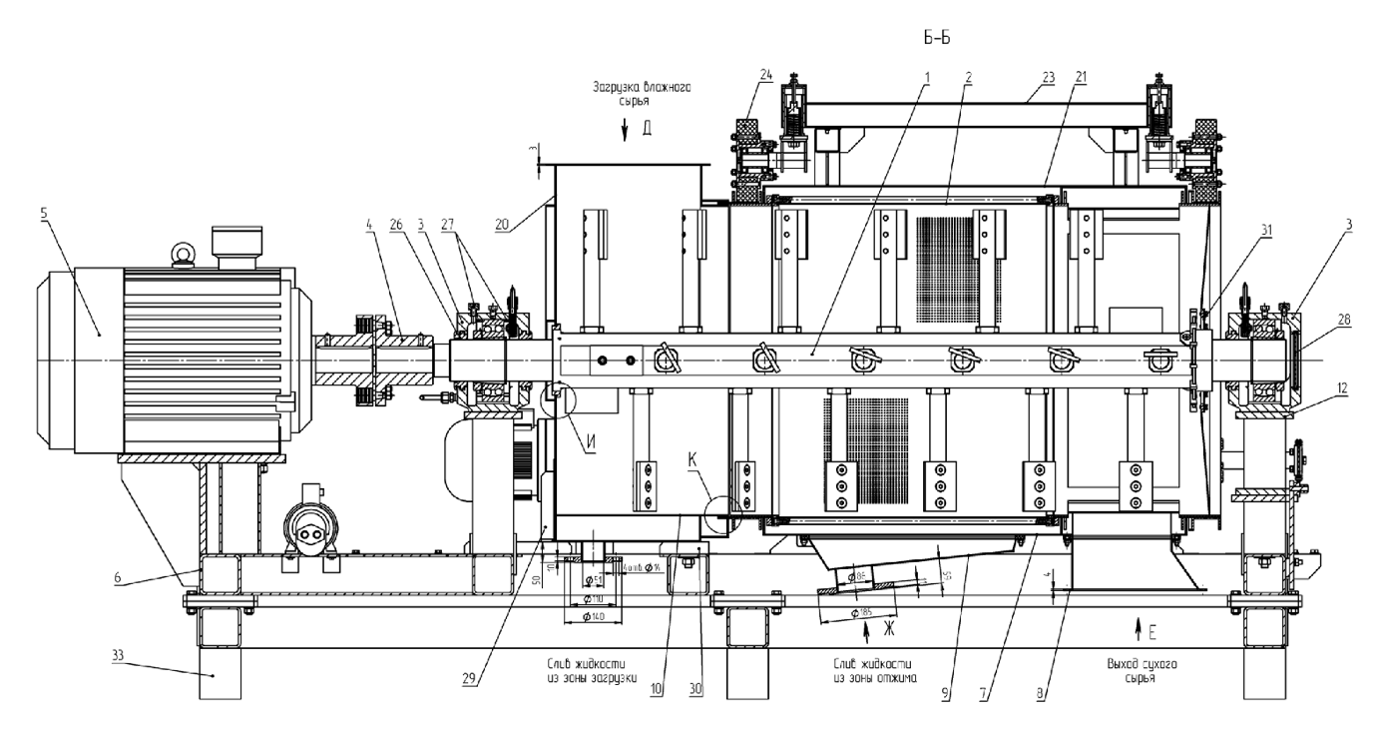

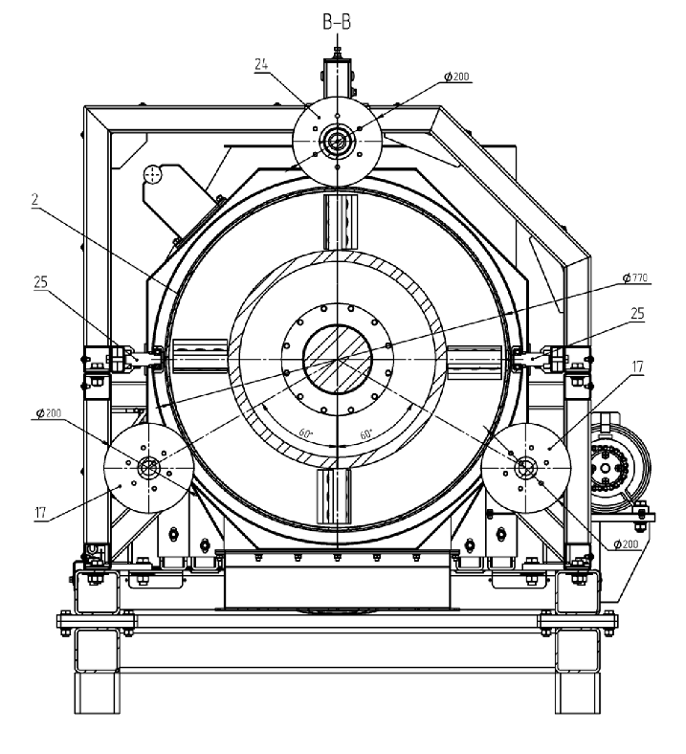

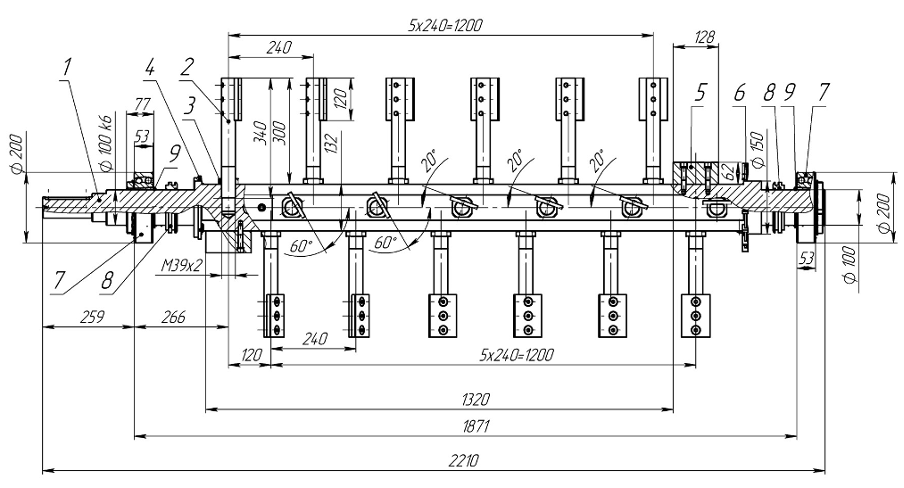

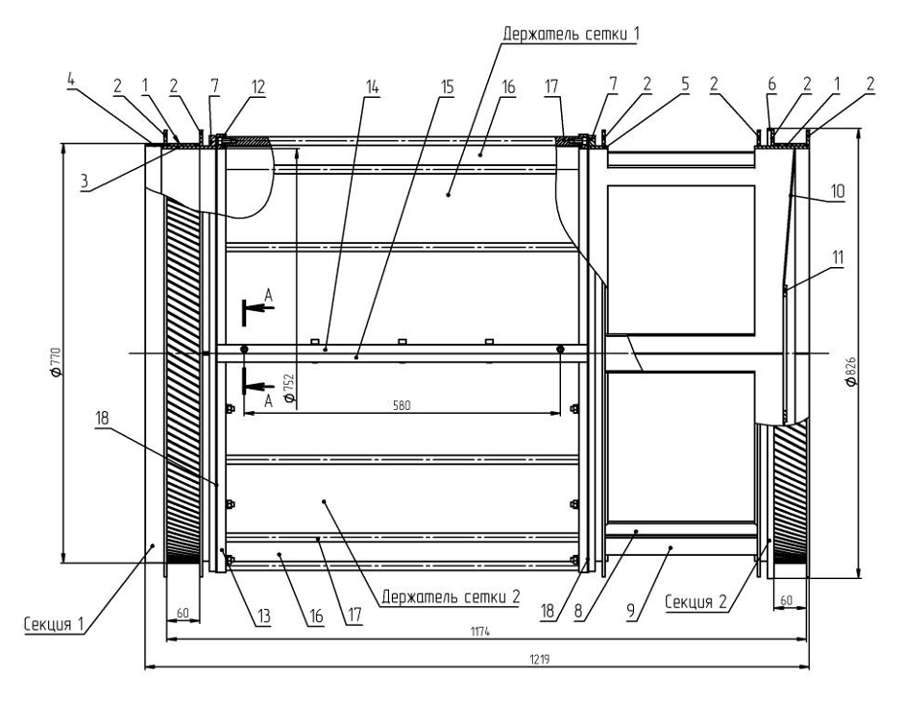

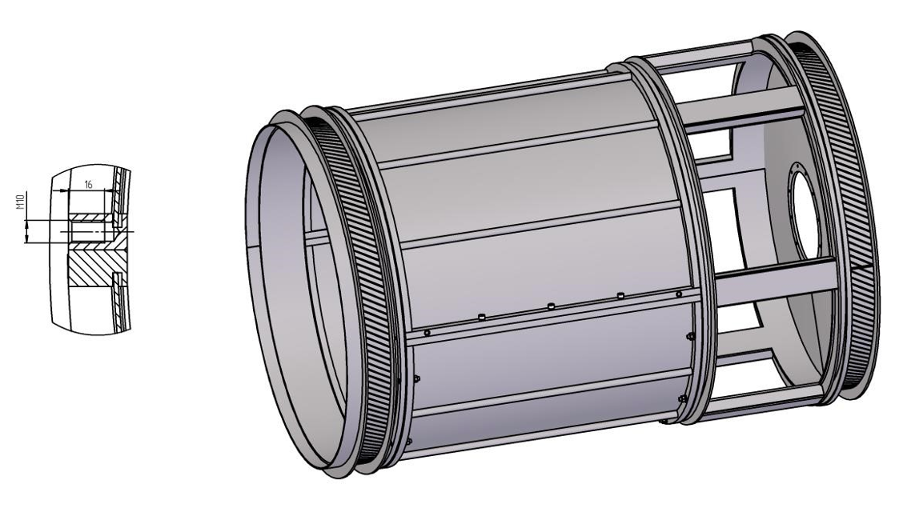

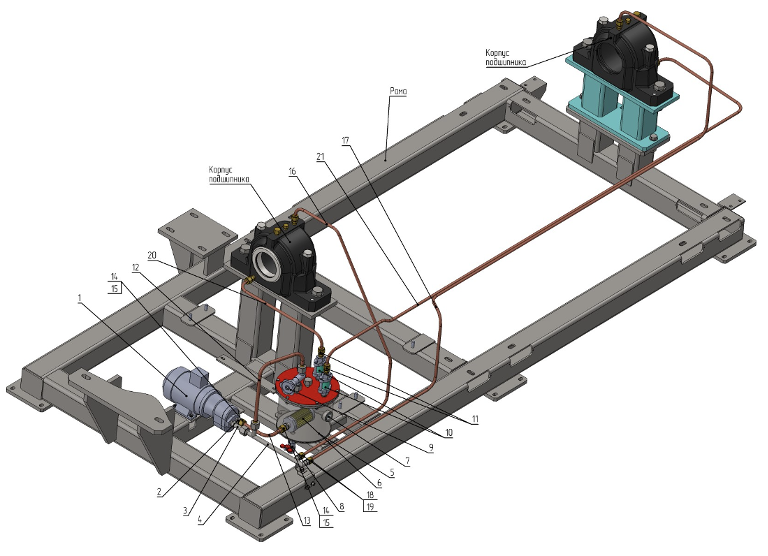

На изображениях приведено обозначение основных элементов Центрифуги.

Основные элементы: 1 – Ротор; 2 – Барабан; 3 – Корпус подшипника (доработка SNN 522-619) (2 шт.); 4 – Муфта МУВП 1000-60-1 УЗ ГОСТ 21424; 5 – Электродвигатель X3-225S- (4 шт.) 37кВт, 1480 об/мин; 6 – Рама; 7 – Кожух нижний; 8 – Бункер выгрузки; 9 – Бункер сливной; 10 – Жёлоб; 11 – Постель (4 шт.); 12 – Постель съёмная; 13 – Подшипник корпусной UCP-206 (4шт.); 14 – Мотор-редуктор ЗМП 31,5-16-0,37; 15 – Вал катков (2 звёздочки, 2 ролика); 16 – Вал катков (1звёздочка, 2 ролика); 17 – Ролик опорный (4 шт.); 18 – Цепь ПР-12,7-18,2-1 (50 звеньев); 19 – Цепь ПР-12,7-18,2-1 (156 звеньев); 20 – Крышка жёлоба; 21 – Кожух верхний; 22 – Коллектор форсуночный; 23 – Скоба прижимная; 24 – Ролик прижимной (2 шт.); 25 – Фиксатор барабана (2 шт.); 26 – Лабиринтное уплотнение TS 522 U (NSK); 27 – Кольцо фиксирующее SR 200-13,5 (NSK) (2 шт.); 28 – Крышка торцевая 522А (NSK); 29 – Кронштейн (2шт); 30 – Кронштейн (2шт.); 31 – Сегмент (2шт.); 32 – Система смазки; 33 – Подставка.

Основные элементы: 1 – Ротор; 2 – Барабан; 3 – Корпус подшипника (доработка SNN 522-619) (2 шт.); 4 – Муфта МУВП 1000-60-1 УЗ ГОСТ 21424; 5 – Электродвигатель X3-225S- (4 шт.) 37кВт, 1480 об/мин; 6 – Рама; 7 – Кожух нижний; 8 – Бункер выгрузки; 9 – Бункер сливной; 10 – Жёлоб; 11 – Постель (4 шт.); 12 – Постель съёмная; 13 – Подшипник корпусной UCP-206 (4шт.); 14 – Мотор-редуктор ЗМП 31,5-16-0,37; 15 – Вал катков (2 звёздочки, 2 ролика); 16 – Вал катков (1звёздочка, 2 ролика); 17 – Ролик опорный (4 шт.); 18 – Цепь ПР-12,7-18,2-1 (50 звеньев); 19 – Цепь ПР-12,7-18,2-1 (156 звеньев); 20 – Крышка жёлоба; 21 – Кожух верхний; 22 – Коллектор форсуночный; 23 – Скоба прижимная; 24 – Ролик прижимной (2 шт.); 25 – Фиксатор барабана (2 шт.); 26 – Лабиринтное уплотнение TS 522 U (NSK); 27 – Кольцо фиксирующее SR 200-13,5 (NSK) (2 шт.); 28 – Крышка торцевая 522А (NSK); 29 – Кронштейн (2шт); 30 – Кронштейн (2шт.); 31 – Сегмент (2шт.); 32 – Система смазки; 33 – Подставка.

Принцип работы центрифуги

Влажное измельчённое сырьё в виде жёсткого пластика или мягкой плёнки из конвейера поступает в загрузочный бункер крышки жёлоба (20). Внутри бункера сырьё подхватывается лопатками вращающегося ротора (1) (1480 об/мин) и переносится в зону между ротором и сетчатым барабаном (2). На этом участке за счёт центробежных сил происходит отделение влаги от сырья. Влага выбрасывается через отверстия в сетке барабана, попадает в нижний кожух (7) и выводится из центрифуги через сливной бункер (9). Осушенное сырьё прогоняется лопатками ротора дальше и выбрасывается через окна барабана в бункер выгрузки (18) и на приёмный конвейер.

Устройство центрифуги в порядке её сборки (рис.2)

Узлы центрифуги крепятся на раме (6). Рама состоит из сварного трубчатого каркаса с приваренными к нему площадками (постелями) для крепления электродвигателя, корпусов подшипников, мотор-редуктора и других компонентов.

Рама крепится на подставке (30), обеспечивающей доступ к нижним фланцам центрифуги. Подставка сварена из труб и устанавливается на шести виброопорах.

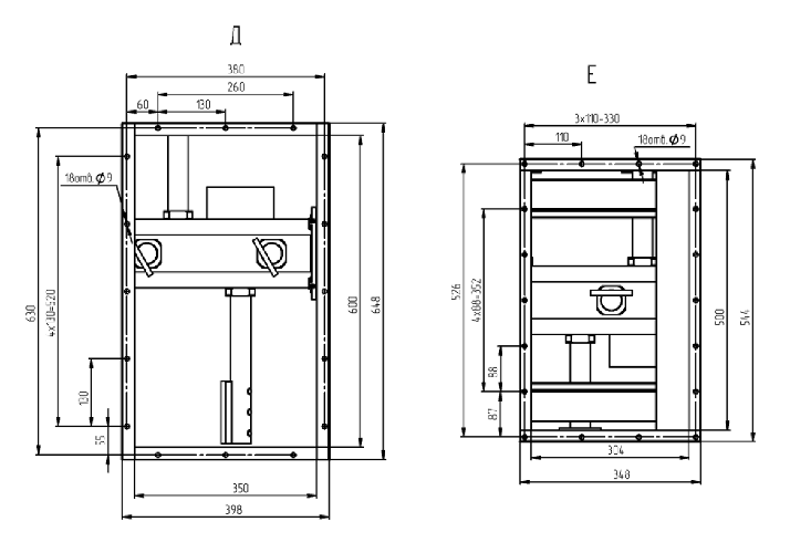

Кожух нижний (7) закрывает нижнюю часть барабана (2) в зонах отжима-выгрузки сырья. В нижней части кожуха закреплены бункер выгрузки (8), через который выводится осушенное сырьё и бункер сливной (9) для слива жидкости после отжима сырья и промывки барабана. Зоны выгрузки сырья и слива жидкости разделяются с помощью сегментов кожуха в сочетании с кольцами и обечайкой барабана. Конструктивно кожух нижний представляет собой гнутый листовой кожух с двумя окнами в нижней части. На краях кожуха и между окнами вварены сегменты, к окнам снаружи приварены фланцы для крепления бункеров слива и выгрузки. В зоне выгрузки между наружным и внутренним сегментами вварены обечайки, направляющие сырьё в бункер выгрузки. Верхняя часть кожуха имеет полки для соединения с кожухом верхним (21). С помощью приваренных к кожуху фрагментов рамы (сварная конструкция из труб) кожух нижний устанавливается на раме (6). Овальные отверстия в местах крепления позволяют перемещать кожух относительно рамы в горизонтальной плоскости, обеспечивая регулировку. На верхней части фрагментов рамы монтируется скоба прижимная (23).

Жёлоб (10) закрывает зону загрузки сырья в нижней части, предотвращает утечки жидкости из зоны загрузки и зоны отжима в окружающую среду. В зоне загрузки уплотнение обеспечивается щитом жёлоба и лабиринтной втулкой ротора (1); из зоны отжима жидкость может попадать через лабиринтную щель в специальную полость жёлоба и выводиться из неё через трубу с фланцем наружу.

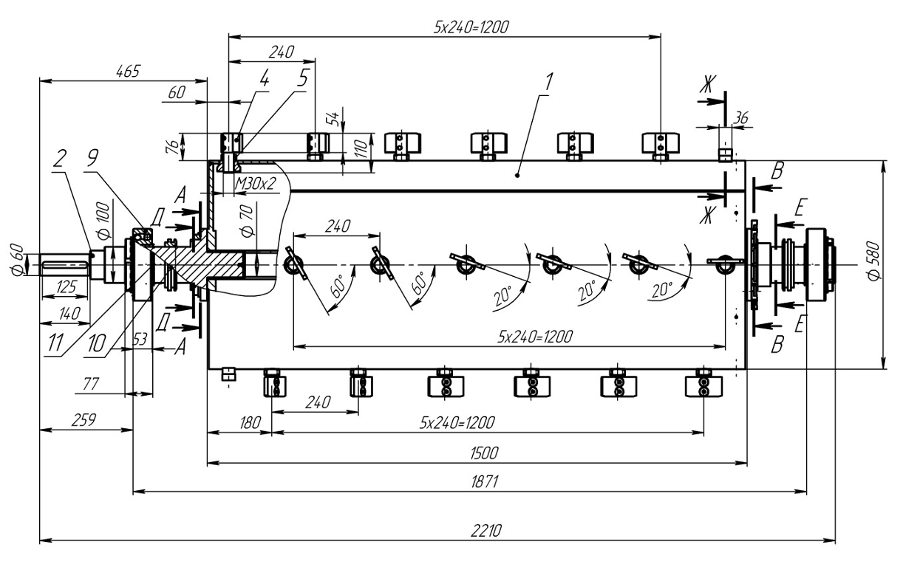

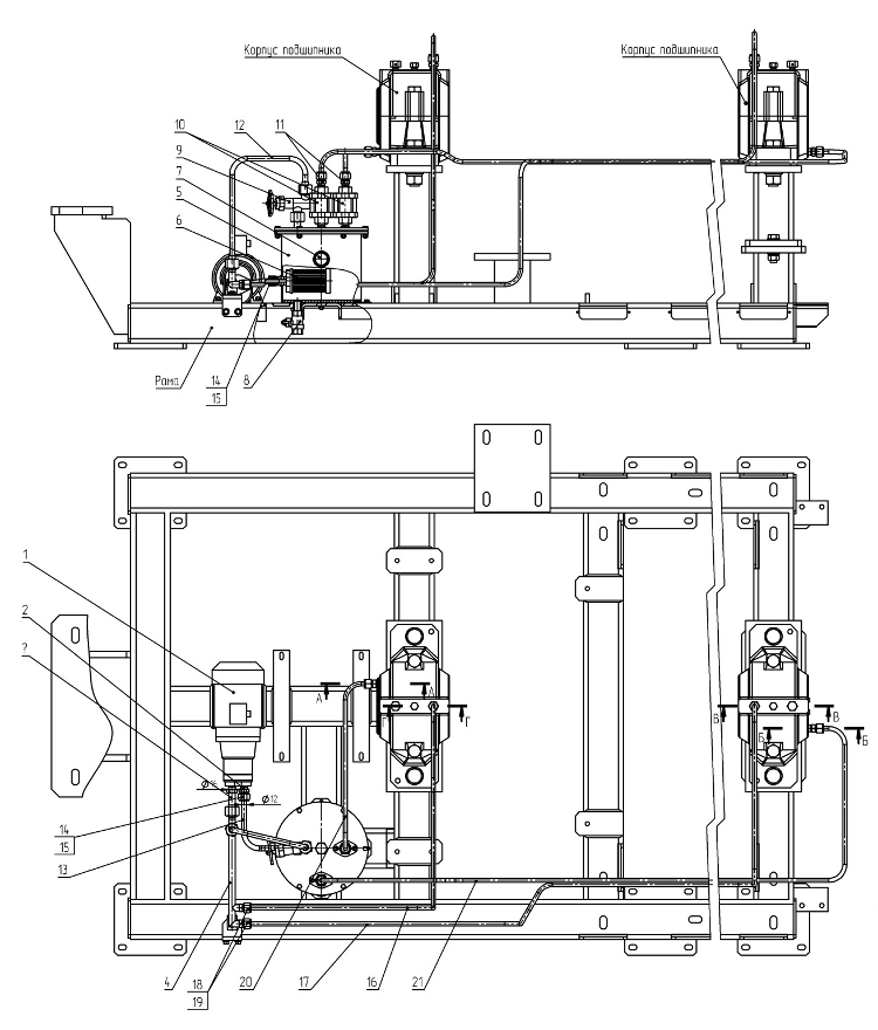

Схема Центрифуги Роторной (рис.3)

Жёлоб представляет собой сварную конструкцию, основой которой является кожух (полуцилиндрическая обечайка). К переднему краю кожуха приварен щит с четырьмя вертикальными прорезями для крепления жёлоба.

На расстоянии от заднего края кожуха приварена задняя стенка с двумя вертикальными прорезями крепления и отверстием в нижней части для прохождения жидкости. Между щитом и задней стенкой вварен жёлоб с трубой и фланцем. К задней стенке по её периметру приварена скоба, а к скобе – вставка, закрывающая задний торец кожуха. Между вставкой и щитом образован полукольцевой зазор, в который при монтаже центрифуги заходит обечайка барабана и с внутренней стороны может поступать жидкость из барабана. Дальше жидкость через отверстие во внутренней стенке поступает в полость кожуха и выводится из него через трубу с фланцем. К верхним кромкам кожуха и обечайки приварены планки, образующие фланец для соединения с крышкой жёлоба (20). Жёлоб крепится к раме (6) четырьмя кранштейнами, обеспечивающими регулировку его положения в трёх плоскостях относительно рамы.

Привод барабана обеспечивает вращение барабана (2) в процессе работы центрифуги и включает ряд узлов, установленных на раме. Барабан устанавливается на четырёх фиксированных роликах (17). При синхронном вращении роликов за счёт трения вращение передаётся барабану (n=4,16 об/мин).

Ролики (17) попарно установлены на двух валах катков (15,16) и зафиксированы от проворачивания шпонками. Вал катков (15) на обоих концах имеет по приводной звёздочке, вал катков (16) – одну звёздочку. Опорой вала катков являются два корпусных подшипника (13). Подшипники крепятся на раме через постели (11), позволяющие регулировать положение валов катков - роликов (17) в горизонтальной плоскости. От звёздочки, закреплённой на валу мотор-редуктора (14) (n=16 об/мин, N=0,37 кВт) вращение передаётся цепью (18) на первую звёздочку вала катков (15), а со второй звёздочки – на звёздочку вала катков (16).

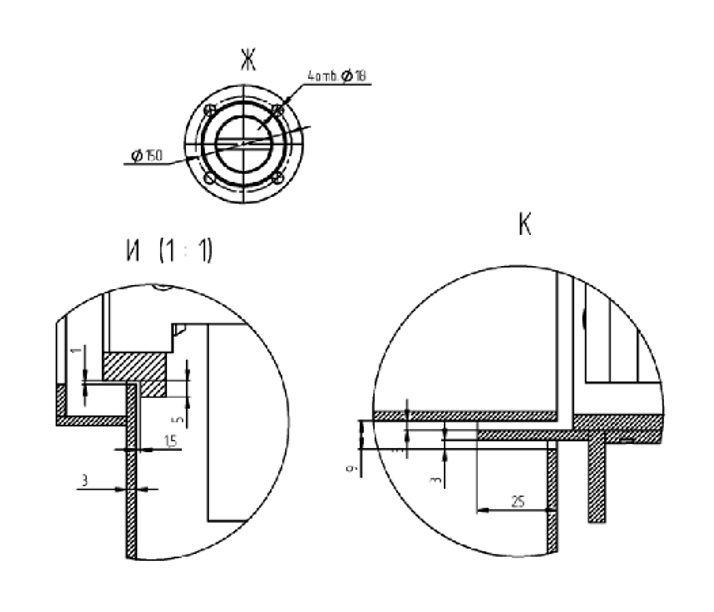

Ротор (1) устанавливается своими подшипниками в корпуса подшипников (3). Монтаж ротора производится при снятых крышках корпусов подшипников и снятом держателе сетки барабана (2).

Корпус подшипника (3) разъёмный с плоскостью разъёма по оси состоит из основания и крышки. В верхней части крышки смонтированы держатель форсунки с форсункой и деталями её крепления, суфлёр для сообщения полости корпуса с атмосферой и заглушка. Через фитинговое соединение держатель форсунки стыкуется с трубопроводом из системы смазки (29), по которому жидкая смазка подаётся через форсунку к подшипнику ротора. В нижней части основания корпуса установлен обжимной фитинг, соединяемый со сливным трубопроводом в системе смазки (29).

При монтаже ротора в переднем корпусе подшипника устанавливаются фиксирующие кольца (27), исключающие осевое перемещение подшипника в корпусе и лабиринтное уплотнение (26), предотвращающее вытекание смазки из корпуса. В заднем корпусе подшипника – подшипник ротора плавающий для компенсации температурных перемещений ротора. Торцевая крышка (28) исключает вытекание смазки из корпуса.

Передний корпус подшипника устанавливается непосредственно на раме; задний корпус крепится на раме через съёмную постель, регулирующую соосность корпусов в вертикальной плоскости. Соосность корпусов в горизонтальной плоскости регулируется за счёт крепёжных пазов в корпусах и сопрягаемых с ними деталях.

Ротор (1) стыкуется с валом электродвигателя (5) (n=1480 об/мин, N=37 кВт) с помощью втулочно-пальцевой муфты (4). Электродвигатель устанавливается на площадке рамы. Соосность вала двигателя с ротором регулируется набором регулировочных планок между двигателем и рамой и за счёт овальных крепёжных отверстий в раме.

Кожух верхний (21) закрывает верхнюю часть барабана в зонах отжима и выгрузки сырья. Конструктивно аналогичен кожуху нижнему (7). Он состоит из гранённого гнутого кожуха с вваренными по краям сегментами, отделяющими внутреннюю полость кожуха от внешней среды. Внутренний сегмент разделяет зоны отжима и выгрузки сырья. Сегменты в сочетании с обечайкой и кольцами барабана образуют лабиринтные уплотнения для исключения утечек жидкости из зоны отжима в зону выгрузки и из полости кожуха в окружающую среду. Между задним и средним сегментами вварена цилиндрическая обечайка, направляющая осушенное сырьё к бункеру выгрузки. К нижней части кожуха приварены полки для соединения с кожухом (7) и отражатели, защищающие стыки между кожухами (7,21) от проникновения жидкости. На боковой грани кожуха имеется прямоугольное отверстие с фланцем для крепления форсуночного коллектора.

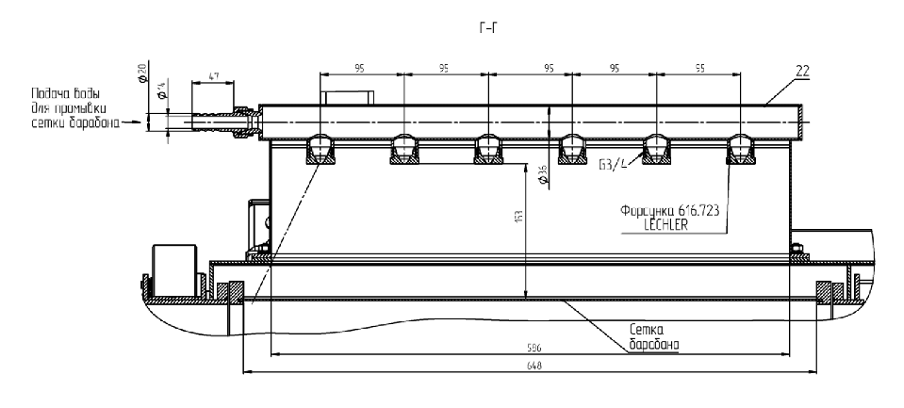

Коллектор форсуночный (22) предназначен для периодической промывки сетки барабана при его вращении. Периодичность подачи воды на промывку определяется влажностью сырья на выходе из центрифуги. Увеличенная влажность сырья указывает на засоренность сетки барабана и необходимость её промывки.

Коллектор состоит из трубы с вваренными в неё шестью резьбовыми патрубками. Труба с торцов закрыта шайбой и крышкой со штуцером. К нижней части трубы вокруг патрубков приварены стенки с фланцем, которым коллектор крепится к кожуху верхнему. В патрубки вкручены шесть форсунок, создающие факелы воды по всей длине сетки барабана. Вода в коллектор подаётся через гибкий трубопровод на вход ниппеля, закреплённого на штуцере гайкой. Расход воды через форсунки (19-85 л/мин) регулируется давлением воды на входе в форсунки (0,05-1 Мпа).

Крышка жёлоба (20) закрывает ротор (1) сверху, формируя загрузочный бункер. Основой жёлоба является полуцилиндрическая обечайка с вырезом. Четыре стенки, вваренные в прорезь, образуют входной бункер подачи влажного сырья. Сверху стенки соединены фланцем, которым центрифуга может соединяться с внешним винтовым конвейером. Передняя часть кожуха закрыта щитом. Щит, входящий в паз лабиринтной втулки ротора (1), обеспечивает уплотнение между зоной загрузки и окружающей средой. К задней стенке крышки приварена обечайка, образующая зазор с кожухом. В этот зазор входит обечайка барабана, образуя лабиринтное уплотнение, исключающее вытекание жидкости из полости барабана в окружающую среду. К нижней части кожуха и щита приварены планки, образующие фланец для крепления к жёлобу (10).

Скоба прижимная (23) предназначена для фиксации барабана (2) в вертикальной плоскости. Скоба представляет собой сваренную из труб конструкцию. Скоба включает в себя две продольные опоры, два поперечных лонжерона, поперечную постель, соединённые сваркой. Продольными опорами скоба крепится к фрагментам рамы кожуха нижнего (7). Для крепления и регулировки фиксаторов барабана (25) к продольным опорам приварены основания фиксаторов. В стаканах постели установлены подпружиненные пяты с закреплёнными на них прижимными роликами (24). Прижимной ролик состоит из цапфы и шипа. На наружной поверхности цапфы закреплён ролик, прижимающийся к обечайке барабана. Прижимное усилие от пружины передаётся от шипа к цапфе (ролику) через два подшипника, опирающиеся на внутреннюю поверхность цапфы.

Фиксаторы барабана (25) фиксируют барабан в осевом направлении. Фиксатор состоит из кронштейна, на оси которого закреплён подшипник в обойме. При монтаже фиксатор крепится основанием кронштейна к основанию фиксатора в скобе прижимной (23) так, чтобы обойма устанавливалась между кольцами барабана и препятствовала его перемещению вдоль оси в обоих направлениях.

Устройство отдельных узлов центрифуги: Ротор 1

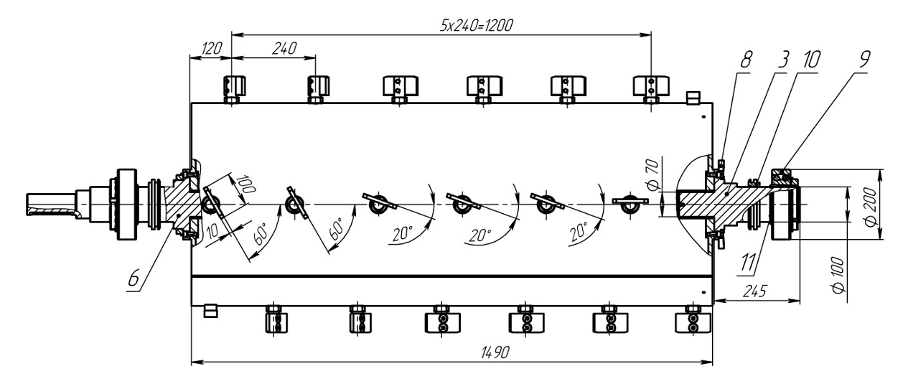

На рис.4 приведено обозначение основных элементов Ротора 1.

Основные элементы: 1 – Вал ротора; 2 – Лопатка (24 шт.); 3 – Гайка (24 шт.); 4 – Втулка лабиринтная; 5 – Противовес (4 шт.); 6 – Отражатель; 7 – Подшипник 2222k+H322 (NSK) (2 шт.); 8 – Лабиринтное уплотнение TS522U (NSK) (2 шт.); 9 – Кольцо С100 ГОСТ 13942-86 (2шт).

Ротор (1) используется для удаления влаги из измельчённого жёсткого пластика.

При вращении ротора влажное сырьё с помощью лопаток ротора подаётся из зоны загрузки в зону отжима, где за счёт действия центробежных сил происходит отделение влаги. Из зоны отжима осушенное сырьё поступает в зону выгрузки и выводится из осушителя.

Ротор (1) включает в себя вал ротора со спирально расположенными лопатками, опорные и уплотнительные элементы. Вал ротора (1) изготовлен из стального стержня круглого сечения. На четырёх продольных гранях вала ротора имеется по 6 резьбовых отверстий для крепления лопаток. Отверстия расположены по спирали шагом 240мм (продольный шаг между соседними отверстиями - 60мм), что обеспечивает продольное перемещение сырья при вращении ротора.

Лопатки (2) (24шт.) вкручиваются в отверстия ротора и фиксируются от проворачивания гайками (3). По функциональному назначению и углам установки лопатки делятся на 3 группы. 8 лопаток первой группы обеспечивают перемещение сырья вдоль оси из зоны загрузки в зону отжима. Лопатки второй группы (12шт.) в зоне отжима отделяют влагу от сырья и одновременно перемещают его в зону выгрузки. 4 лопатки третьей группы в зоне выгрузки (рабочие поверхности лопаток параллельны оси ротора) выводят осушенное сырьё. Конструктивно лопатка состоит из стальной пластины (80х120х10мм) и пальца с резьбой (М39х2). Пластина соединяется с пальцем тремя винтами. Вкрученные в ротор лопатки обеспечивают подачу сырья в зазоре до 300мм.

В качестве опор ротора применяются сферические двухрядные шарикоподшипники с закрепительными втулками, позволяющие компенсировать перекосы сопрягаемых узлов при установке. Подшипники (7) устанавливаются на валу ротора, с внутренней стороны вала они фиксируются пружинными кольцами (9).

Отражатель (6) представляет собой диск с равномерно расположенными на его периферии пластинами. При вращении ротора пластины отбрасывают жидкость от центра, предотвращая её утечку через зазор между валом ротора и барабаном. Лабиринтная втулка (4) уплотняет зазор между валом ротора жёлобом и крышкой жёлоба.

Лабиринтные уплотнения (8) предотвращают утечку жидкой смазки из корпусов подшипников. После динамической балансировки ротора на его гранях с помощью винтов закрепляются противовесы (5), снимающие динамические нагрузки с подшипников при вращении ротора.

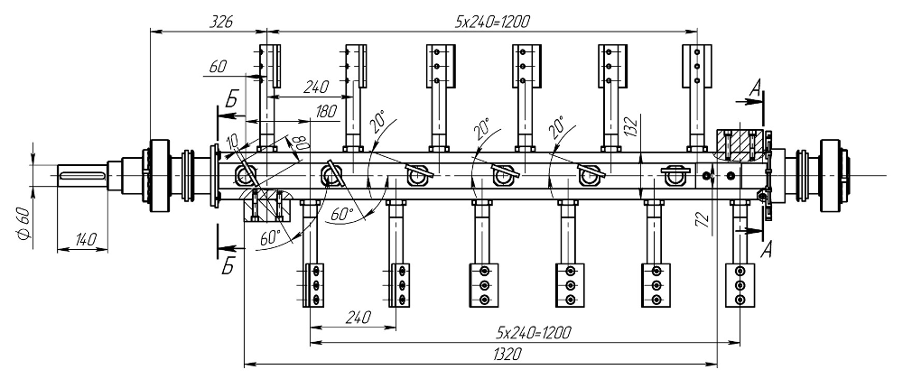

Устройство отдельных узлов центрифуги: Ротор 2

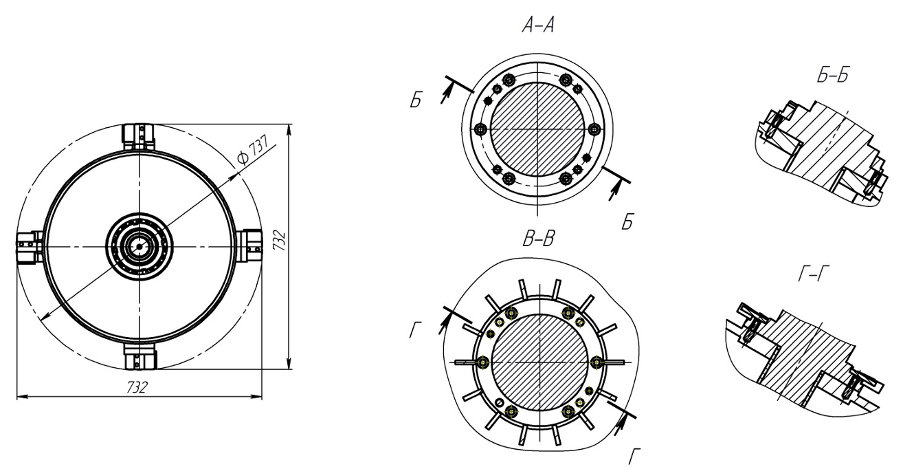

На рис.5 приведено обозначение основных элементов Ротора 2.

Основные элементы: 1 – Держатель лопаток; 2 – Цапфа передняя; 3 – Цапфа задняя; 4 – Лопатка (24 шт.); 5 – Гайка (24 шт.); 6 – Втулка лабиринтная; 7 – Противовес (4 шт.); 8 – Отражатель; 9 – Подшипник 2222k+H322 (NSK) (2шт.); 10 – Лабиринтное уплотнение TS522U (NSK) (2 шт.); 11 – Кольцо С100 ГОСТ 13942-86 (2шт.).

Основные элементы: 1 – Держатель лопаток; 2 – Цапфа передняя; 3 – Цапфа задняя; 4 – Лопатка (24 шт.); 5 – Гайка (24 шт.); 6 – Втулка лабиринтная; 7 – Противовес (4 шт.); 8 – Отражатель; 9 – Подшипник 2222k+H322 (NSK) (2шт.); 10 – Лабиринтное уплотнение TS522U (NSK) (2 шт.); 11 – Кольцо С100 ГОСТ 13942-86 (2шт.).

Ротор (2) удаляет влагу из измельчённого мягкого сырья (плёнки). Ротор (2) и ротор (1) имеют одинаковые габаритные и установочные размеры и являются взаимозаменяемыми. В отличие от ротора (1) в роторе (2) применяются укороченные лопатки и сырьё подаётся в более узком зазоре 90мм.

Вместо цельного ротора в роторе (2) используется сварной держатель лопаток (1). Держатель лопаток включает в себя наружную обечайку и внутреннюю трубу, соединяющиеся между собой с помощью двух дисков. В 24 отверстия наружной обечайки вварены резьбовые втулки для крепления лопаток.

Расположение втулок аналогично расположению резьбовых отверстий в роторе (1). На концах внутренней трубы после сварки сделаны соосные расточки для установки цапф. На краях обечайки с противоположных сторон установлены площадки для крепления противовесов.

Цапфа передняя (2) и цапфа задняя (3) устанавливаются во внутренней трубе держателя лопаток и крепятся к его дискам винтами и штифтами, передающими крутящий момент. Форма цапф повторяет форму концов вала ротора (1). На цапфах монтируются подшипники (9) с фиксацией кольцами (11), лабиринтные уплотнения (10). Лабиринтная втулка (6) на цапфе (2) и отражатель (8) на цапфе (3) аналогичны функционально и конструктивно соответствующим узлам ротора (1).

Лопатки (4) (24шт.) вкручиваются в резьбовые втулки держателя лопаток и фиксируются гайками (5). Установка лопаток аналогична их установке в роторе (1). Конструктивно лопатка выполнена разборной. Она состоит из стальной пластины (50х100 х10мм) и пальца с резьбой (М30х2), к которому пластина крепится двумя винтами.

После динамической балансировки ротора на площадках держателя лопаток с помощью винтов закрепляются противовесы (7), снимающие динамические нагрузки с подшипников при вращении ротора.

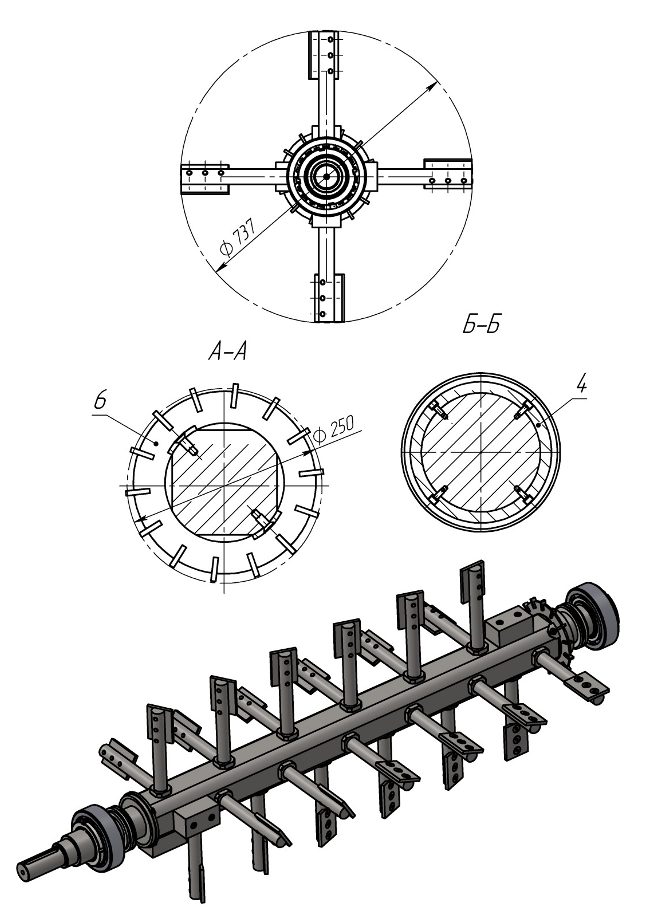

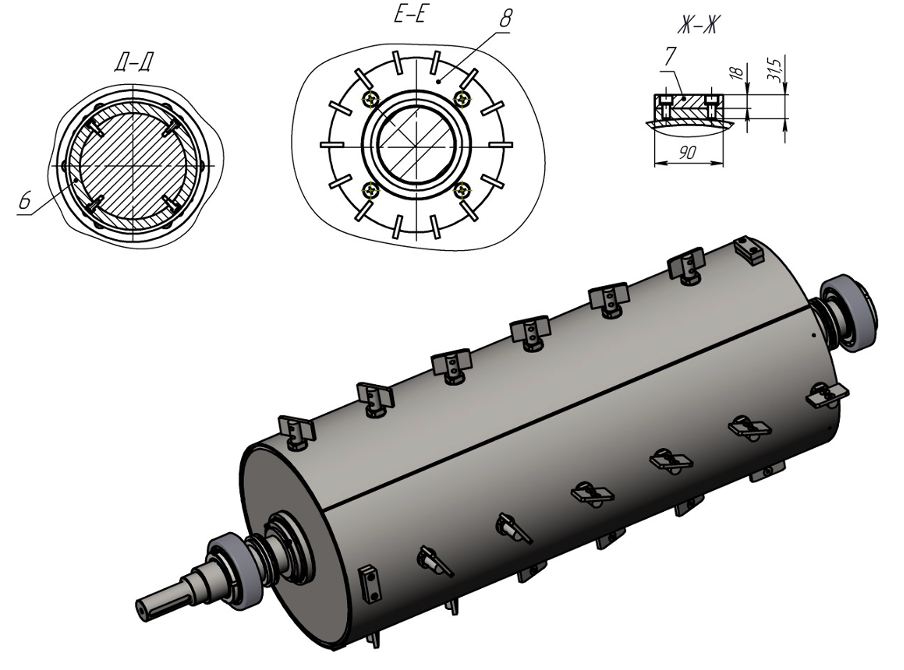

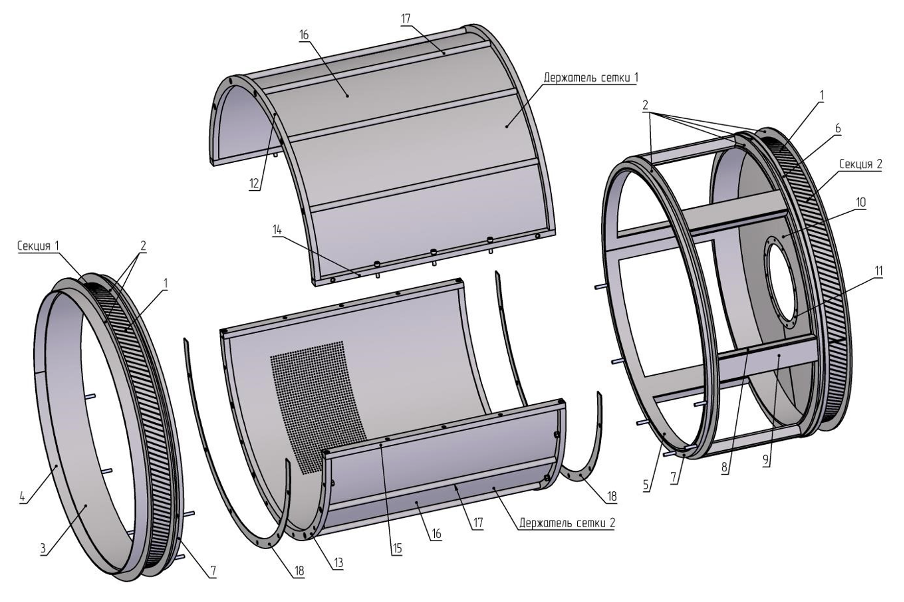

Устройство отдельных узлов центрифуги: Барабан

На рис.6 приведено обозначение основных элементов Барабана.

Основные элементы: 1 – Обечайка фрикционная (2 шт.); 2 – Кольцо (6 шт.); 3 – Обечайка цилиндрическая; 4,5,6 – Обечайка; 7 – Фланец (2 шт.); 8 – Пластина (12 шт.); 9 – Пластина покрывная (6 шт.); 10 – Тарелка; 11 – Кольцо; 12,13 – Фланец боковой (2 шт.); 14,15 – Фланец соединительный (2 шт.); 16 – Сетка съемная; 17 – Стержень (10 шт.); 18 – Полукольцо (2 шт.).

Барабан (2) своей сетчатой поверхностью отделяет зону отжима сырья от зоны сбора и вывода жидкости.

Конструктивно барабан состоит из двух секций и двух держателей сетки. Секция 1 представляет собой сварную конструкцию, состоящую из цилиндрической обечайки (3), фрикционной обечайки (1) с двумя кольцами (2), обечайки (4) и фланца (7) с шестью вваренными шпильками. Фрикционная обечайка имеет по всей окружности насечки, увеличивающие сцепление с сопрягаемыми роликами, на которые опирается барабан. Кольца (2) на краях фрикционной обечайки, кроме придания жёсткости, дополнительно служат ограничителями осевого перемещения барабана.

Основой сварной секции 2 является цилиндрическая обечайка (5) с шестью прорезями (окнами) по окружности, через которые выводится осушенное сырьё. Участки обечайки (5) между прорезями усилены пластинами (8,9) и вваренными между ними двумя кольцами (2). Кольца (2) дополнительно являются элементами лабиринтного уплотнения. К обечайке (5) приварены фрикционная обечайка (1) с двумя кольцами (2) и обечайкой (6), фланец (7) с шестью шпильками. С наружной стороны секция закрыта конической тарелкой (10) и кольцом (11) с резьбовыми отверстиями (уплотнительные элементы).

Держатель сетки (2) состоит из двух боковых фланцев (13), двух продольных соединительных фланцев (15), сетки (16) и пяти стержней (17). Съёмная сетка (16) из нержавеющего стального полотна толщиной 2мм и диаметром отверстий 2мм представляет собой полуцилиндрическую обечайку, входящую при монтаже своими кромками в соответствующие пазы фланцев (13,15). Соединительные фланцы (15) имеют по (3) резьбовых отверстия для крепления с держателем сетки (1) и по два отверстия по краям для соединения с боковыми фланцами (13). Боковой фланец представляет собой полукольцо с отверстиями для стягивания фланцев между собой и для крепления держателя сетки (2) с секциями 1,2. При монтаже держателя сетки (при установленной сетке) боковые фланцы (13) через резьбовые отверстиями на торцах соединяется с соединительными фланцами (15). Дополнительно боковые фланцы (13) стягиваются между собой пятью продольными стержнями (17) через их резьбовые отверстия. Касаясь сетки, стержни (17) придают ей жёсткость в радиальном направлении. Держатель сетки (2) крепится на фланцах (7) секций 1,2 через полукольца (18) (толщиной 2мм).

Держатель сетки (1) имеет аналогичную конструкцию. В связи с необходимостью монтажа барабана и ротора, регулировкой положения лопаток ротора держатель сетки (1) делается съёмным и крепится только к держателю сетки (2). Фланцы боковые (12) имеют отверстия только для стягивания между собой и торцевые резьбовые отверстия для крепления с фланцами соединительными (14). Фланцы (14) имеют по три гладких отверстия для крепления с держателем сетки (2) и по два отверстия для соединения с фланцами (12). На боковых поверхностях фланцев (14) предусмотрены по два резьбовых отверстия М10-16мм для снятия держателя сетки (1) и поднятия всего барабана.

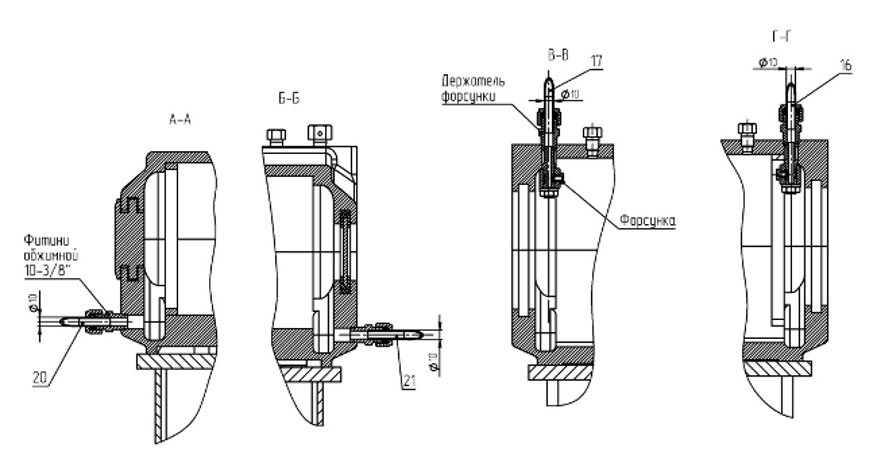

Устройство отдельных узлов центрифуги: Система смазки

На рис.7 приведено обозначение основных элементов Системы смазки.

Основные элементы: 1 – Насосный агрегат БГ11-111-20 –МН176-63; 2,3 – Штуцер; 4 – Крестовина; 5 – Бачок; 6 – Фильтр всасывающий 10-80-2 ОСТ 21641-2-80..; 7 – Масло указатель круглый HVF.92 10-3/8”; 8 – Кран шаровый 11б27п1 (Ду15, Ру16); 9 – Вентиль регулирующий 15с926к1 (Ду10 ,Ру25); 10 – Визуальный индикатор потока (2 шт.); 11 – Фитинг обжимной 10-3/8’’ (2 шт.); 12 – Трубопровод дренажный; 13 – Трубопровод входной; 14 – Гайка обжимная 12-3/8” (2 шт.); 15 – Кольцо обжимное 12-3/8” (2 шт.); 16,17 – Трубопровод напорный; 18 – Гайка обжимная 10-3/8” (2 шт.); 19 – Кольцо обжимное 10-3/8” (2 шт.); 20,21 – Трубопровод сливной.

Система смазки предназначена для охлаждения и смазки подшипников ротора, установленных в подшипниковых корпусах.

Используется циркуляционный способ смазки, при котором жидкое масло под давлением подводится к форсунке и разбрызгивается на вращающиеся детали подшипника, а затем стекает в ванну, где охлаждается и очищается от примесей. Из ванны масло поступает в насос и из него в линию нагнетания.

Для смазки подшипников применяется масло Индустриальное И-12А ОСТ 20799-88 (или другое масло с аналогичными характеристиками).

Система смазки включает в себя: насосный агрегат; бачок; напорные, сливные, дренажный, входной трубопроводы; регулировочную, соединительную и индикаторную арматуру.

Насосный агрегат (1) предназначен для сжатия и подачи масла в линию нагнетания с расходом V=8л/мин при давлении Рвых=6атм; потребляемая мощность N=0,25 кВт.

Сжатое масло через штуцер (3), крестовину (4) и напорные трубопроводы (16,17) подводится к форсункам корпусов подшипников. Напорные трубопроводы (медная труба dн=10мм) крепятся одним концом в держателях форсунок на корпусах подшипников, а другим концом на штуцерах крестовины с помощью гаек (18) и колец (19).

После смазки и охлаждения подшипников масло скапливается в нижней части корпусов подшипников и через сливные трубопроводы (20,21) (медная труба dн=10мм), закреплённые в фитингах корпусов, самотёком поступает в бачок (5).

Бачок (5) предназначен для сбора и очистки сливаемого масла. Он состоит из цилиндрического корпуса с внутренним объёмом 5,2л и крышки. На двух штуцерах крышки крепятся индикаторы потока (10), позволяющие визуально контролировать поступление сливаемого масла в бачок. Индикаторы потока соединяются со сливными трубопроводами через фитинги (11). На штуцере крышки установлен регулирующий вентиль (9), соединённый с крестовиной (4) дренажным трубопроводом (12). Вентиль позволяет регулировать давление и расход масла в напорных трубопроводах. При закрытом вентиле всё масло при максимальном давлении (расходе) поступает к форсункам. При открытии вентиля происходит сброс масла по дренажному трубопроводу в бачок и давление (расход) в напорных трубопроводах падает. На выходном штуцере бачка закреплён фильтр (6), очищающий масло от механических примесей.

Из бачка, пройдя фильтр, масло по входному трубопроводу (13) (медная труба dн=12мм) и штуцер (2) поступает на вход в насосный агрегат. Входной трубопровод крепится на штуцерах с помощью гаек (14) и колец (15). В центре крышки бачка находится штуцер, через который в бачок заливается масло. Штуцер закрыт гайкой с отверстиями, через которые полость бачка сообщается с наружной атмосферой. Первоначально в бачок заливается 3л масла, затем при работающей системе производится доливка масла до уровня не ниже метки масло указателя (7). Слив отработанного масла из бачка производится через кран (8), установленный в днище бачка.

Охлаждение масла на линии слива (сливные трубопроводы, бачок, входной трубопровод) происходит естественным путём за счёт передачи тепла в окружающую среду.

Общее управление центрифугой осуществляется со шкафа управления. Электропитание на управляющие устройства подаётся с помощью автоматического выключателя. Управление осуществляется кнопками и контролируется по соответствующим индикаторам.

Перед подачей сырья в бункер загрузки центрифуги включается насосный агрегат системы смазки для подачи масла в корпуса подшипников. Подаётся питание на электродвигатель ротора и мотор редуктор привода барабана.

Периодичность промывки барабана устанавливается оператором в зависимости от загрязнения перерабатываемого материала.

ОТЛИЧИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

(+) 1. Универсальный узел для отмывки и отжима

Данная Роторная Центрифуга представляет собой уникальное устройство, предназначенное для отмывки и отжима как пленочных материалов, так и жестких пластиков. Это универсальное оборудование способно обрабатывать разнообразные полимерные материалы, что является значительным преимуществом по сравнению с аналогичными устройствами от других производителей, которые не предусматривают работу с пленочными материалами.

Центрифуга выполняет отмывку материала от различных включений, включая жиры, масла, клеи и химические реагенты, а также мелкие абразивные включения, такие как песок и пыль. Это обеспечивает высокую степень очистки и подготовки материала к последующим этапам переработки.

Кроме того, данная Центрифуга выполняет функцию обезвоживания материала, что позволяет получить высококачественный и сухой продукт. Благодаря своей универсальности и эффективности, эта центрифуга становится неотъемлемым звеном в процессе отмывки и подготовки различных типов полимерных материалов.

(+) 2. Минимальные потери перерабатываемого материала

Установка всего 24 лопаток в Центрифуге представляет собой улучшенное конструктивное решение по сравнению с аналогами, где обычно устанавливается 48 лопаток, что в два раза больше. Количество лопаток оказывает значительное влияние на уровень трения материала внутри барабана.

Небольшое количество лопаток существенно снижает трение материала, поскольку оно более равномерно распределяется между каждой лопаткой. Это приводит к уменьшению стирания материала в пыль, что в свою очередь увеличивает производительность оборудования. Снижение трения также способствует повышению коэффициента полезного действия процесса отмывки и обеспечивает более высокий уровень рентабельности производства.

Таким образом, использование меньшего количества лопаток в Центрифуге является эффективным методом оптимизации процесса отмывки и обеспечивает более эффективное и экономически выгодное использование оборудования.

(+) 3. Удаление влаги и частиц (от 2 до 7% — остаточный уровень влаги)

В данной системе центрифуги, материал помещается внутри барабана, который вращается с помощью вала или ротора, на котором расположены лопасти. Когда барабан начинает вращаться, лопасти, находящиеся внутри него, создают центробежную силу. Это приводит к тому, что материал, находящийся внутри барабана, подвергается интенсивному воздействию силы, направленной от центра к периферии.

Лопасти на вращающемся роторе наносят удары по поверхности материала. Эти удары приводят к разрушению и отделению включений, таких как масла, жиры, клеи и другие загрязнители, от основного материала. Частицы воды и включений, имеющие большую массу, чем основной материал, отталкиваются от материала под действием центробежной силы и проходят через отверстия в сетке барабана.

Таким образом, жидкость с включениями проходит сквозь сетку барабана, а основной материал остается внутри барабана и продвигается дальше под действием лопастей. Этот процесс обеспечивает эффективное отделение включений от основного материала и предотвращает их повторное смешивание, что позволяет получить чистый и высококачественный продукт.

(+) 4. Высокая степень очистки

Процесс высокой степени очистки в данной системе осуществляется благодаря вращающемуся сетчатому барабану, который играет ключевую роль в разделении включений от основного материала. Включения, такие как масла, жиры, клеи и другие загрязнители, проходят через круглые отверстия в сетке барабана под действием центробежной силы, создаваемой вращением барабана.

Одновременно с этим, вода подается извне с помощью форсунок и омывает внешнюю сторону сетчатого барабана. Это позволяет смыть включения, которые оказались на внешней поверхности сетки, и удалить их из зоны вращения барабана.

Важно отметить, что вода, поступающая извне, не проникает во внутреннюю часть барабана. Это обеспечивается тем, что давление внутри барабана превышает давление воды снаружи. Таким образом, вода снаружи не может проникнуть внутрь барабана и контактировать с основным материалом, что предотвращает его разбавление или загрязнение. Этот механизм также способствует сохранению качества и чистоты основного материала, обеспечивая высокую эффективность процесса очистки.

(+) 5. Система самоочистки и вывода включений (загрязнений)

После того как включения пройдут через круглые отверстия в сетке барабана под воздействием центробежной силы, они оказываются на внешней стороне барабана. Здесь они вытесняются из зоны вращения и удаляются с помощью форсунок, работающих под высоким давлением.

Форсунки высокого давления расположены снаружи барабана и направляют струи рабочей жидкости под высоким давлением на его поверхность. Это позволяет эффективно смывать включения и загрязнения, которые остались на внешней стороне барабана. Давление, создаваемое форсунками, достаточно высоко для того, чтобы гарантировать эффективное удаление включений даже в случае их сильного закрепления.

Цикличность процесса очистки барабана регулируется согласно заранее заданным алгоритмам, которые определяют оптимальные параметры для удаления различных типов загрязнений. Это позволяет адаптировать процесс очистки к конкретным условиям и требованиям, обеспечивая оптимальную эффективность и качество очистки. Управление процессом осуществляется через систему управления, которая контролирует работу форсунок, регулирует параметры работы и обеспечивает синхронизацию с другими этапами производства.

(+) 6. Высокая степень защиты

Узел оборудован следящими устройствами, которые предназначены для контроля за уровнем нагрузки и перегрузом. Эти устройства непрерывно мониторируют скорость и объем подачи пленки или другого материала в узел. В случае обнаружения перегрузки или превышения установленных параметров нагрузки, следящие устройства автоматически инициируют соответствующие меры.

Автоматизированная система управления "КАИР" отвечает за контроль и регулировку работы узла. Она непрерывно получает информацию от следящих устройств и осуществляет анализ данных о скорости и объеме подачи материала. При необходимости "КАИР" корректирует параметры работы узла для обеспечения оптимальной производительности и предотвращения перегрузок.

Такая система контроля и управления позволяет эффективно управлять процессом работы узла, обеспечивая его стабильную и безопасную работу. Автоматическое регулирование параметров подачи материала помогает предотвратить перегрузки и снижает вероятность возникновения аварийных ситуаций, что способствует повышению эффективности производства и улучшению качества продукции.

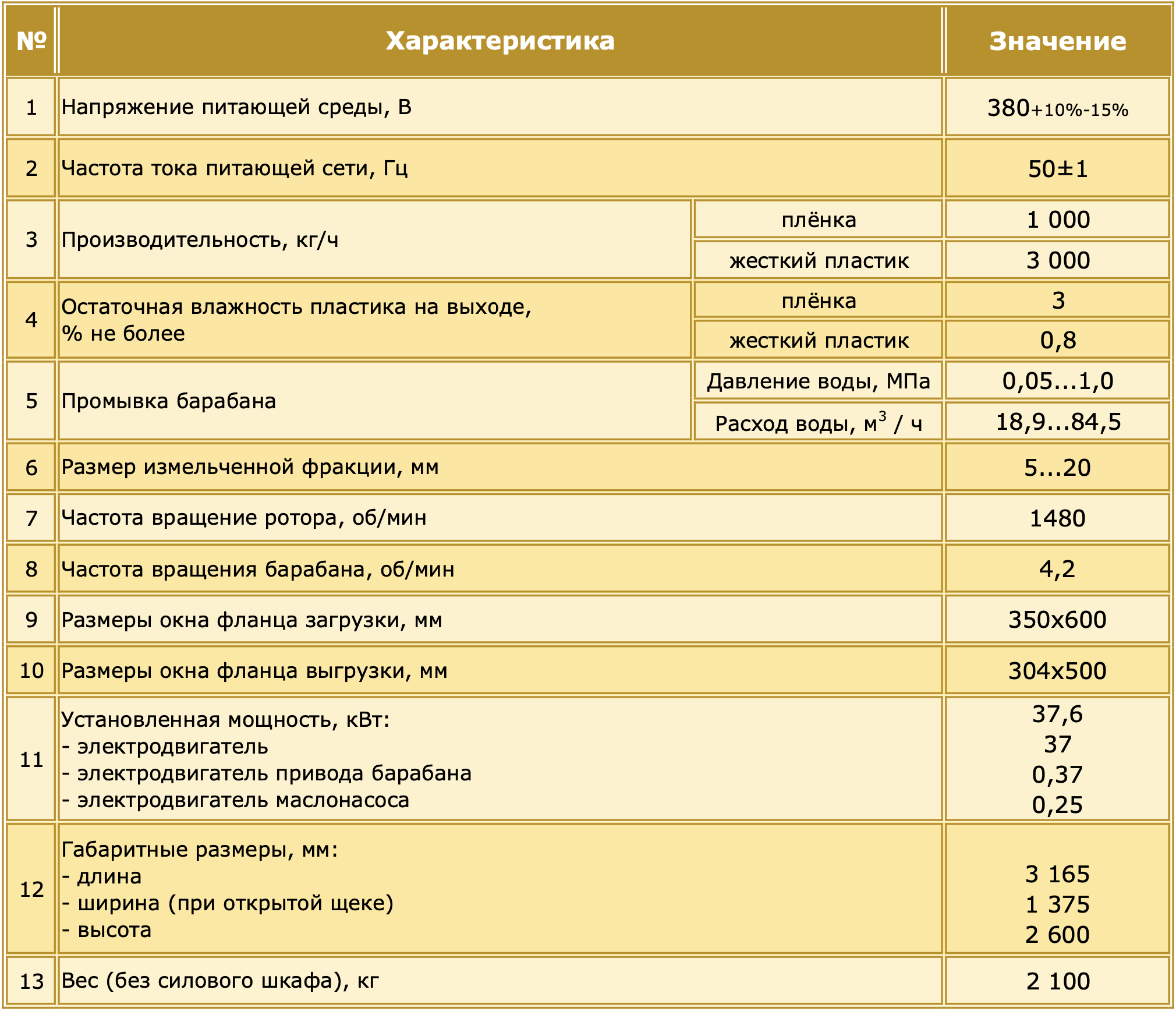

Таблица 1 – Технические характеристики

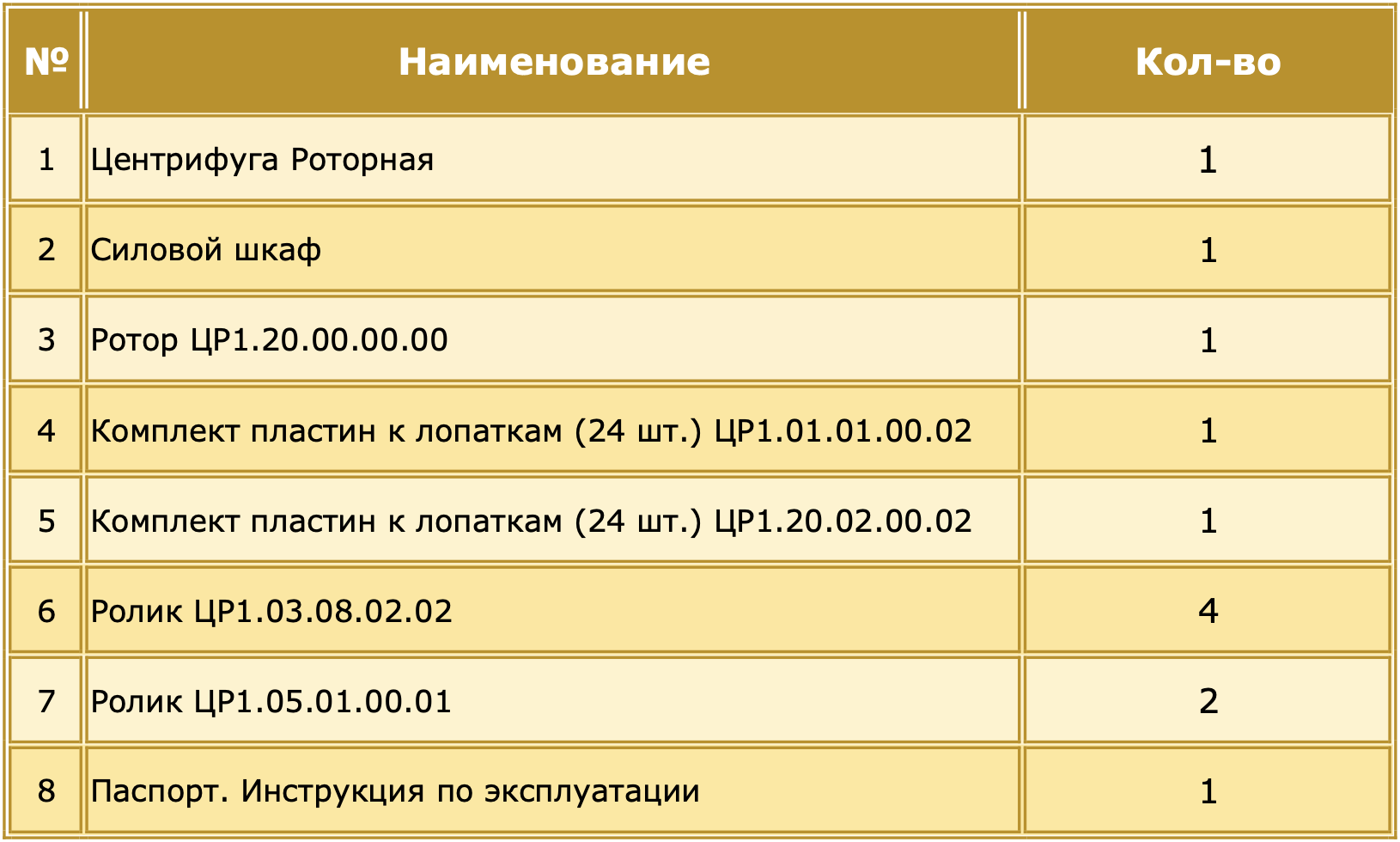

Таблица 2 – Комплектация узла

Подробная информация по устройству, установке и обслуживанию:

Скачать технический паспорт: "Центрифуга Роторная (паспорт).pdf"