НАЗНАЧЕНИЕ УЗЛА И СЫРЬЁ НА ПЕРЕРАБОТКУ

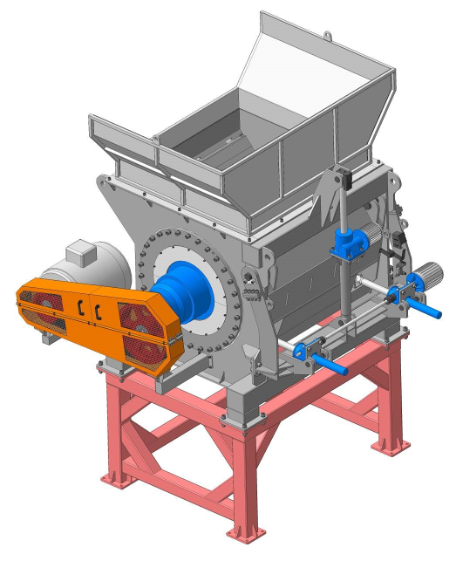

Измельчитель Предварительный — разработан для обработки разнообразных полимерных отходов, включая пакеты, биг-бэги, пленки, ПЭТ бутылки, флаконы, канистры и другие материалы, толщина которых не превышает 20 мм. Он осуществляет измельчение с использованием методов разрыва и порезки, обеспечивая два режима работы.

Измельчитель Предварительный — разработан для обработки разнообразных полимерных отходов, включая пакеты, биг-бэги, пленки, ПЭТ бутылки, флаконы, канистры и другие материалы, толщина которых не превышает 20 мм. Он осуществляет измельчение с использованием методов разрыва и порезки, обеспечивая два режима работы.

Также данный измельчитель проводит усреднение насыпной плотности для равномерной подачи материала в следующий узел. Он оснащен автоматической регулировкой выходной фракции в диапазоне от 80 до 400 мм в режиме работы без остановки узла. Благодаря этим функциям, он способен разрывать пакеты с отходами и обрабатывать целые тюки с металлическими стропами.

Усилие на срез между роторными и статорными режущими инструментами составляет около 12 000 Н*м при низких оборотах ротора. Это обеспечивает значительный запас по производительности: от 1,5 до 3 тонн в час для пленок, пакетов и биг-бэгов, а также от 3 до 7 тонн в час для других полимерных отходов. Данный уровень усилия гарантирует безопасность работы узла даже при случайном попадании металлического объекта толщиной до 10 мм.

Усилие на срез между роторными и статорными режущими инструментами составляет около 12 000 Н*м при низких оборотах ротора. Это обеспечивает значительный запас по производительности: от 1,5 до 3 тонн в час для пленок, пакетов и биг-бэгов, а также от 3 до 7 тонн в час для других полимерных отходов. Данный уровень усилия гарантирует безопасность работы узла даже при случайном попадании металлического объекта толщиной до 10 мм.

Отсутствие СИТА в данном узле свидетельствует о его адаптации к обработке сырья, происходящего с полигонов, и обеспечивает защиту от поломок при возможном попадании различного постороннего мусора.

Этот узел предоставляет возможность использования как отдельного агрегата, так и в составе комплексных линий для переработки разнообразных полимерных материалов.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

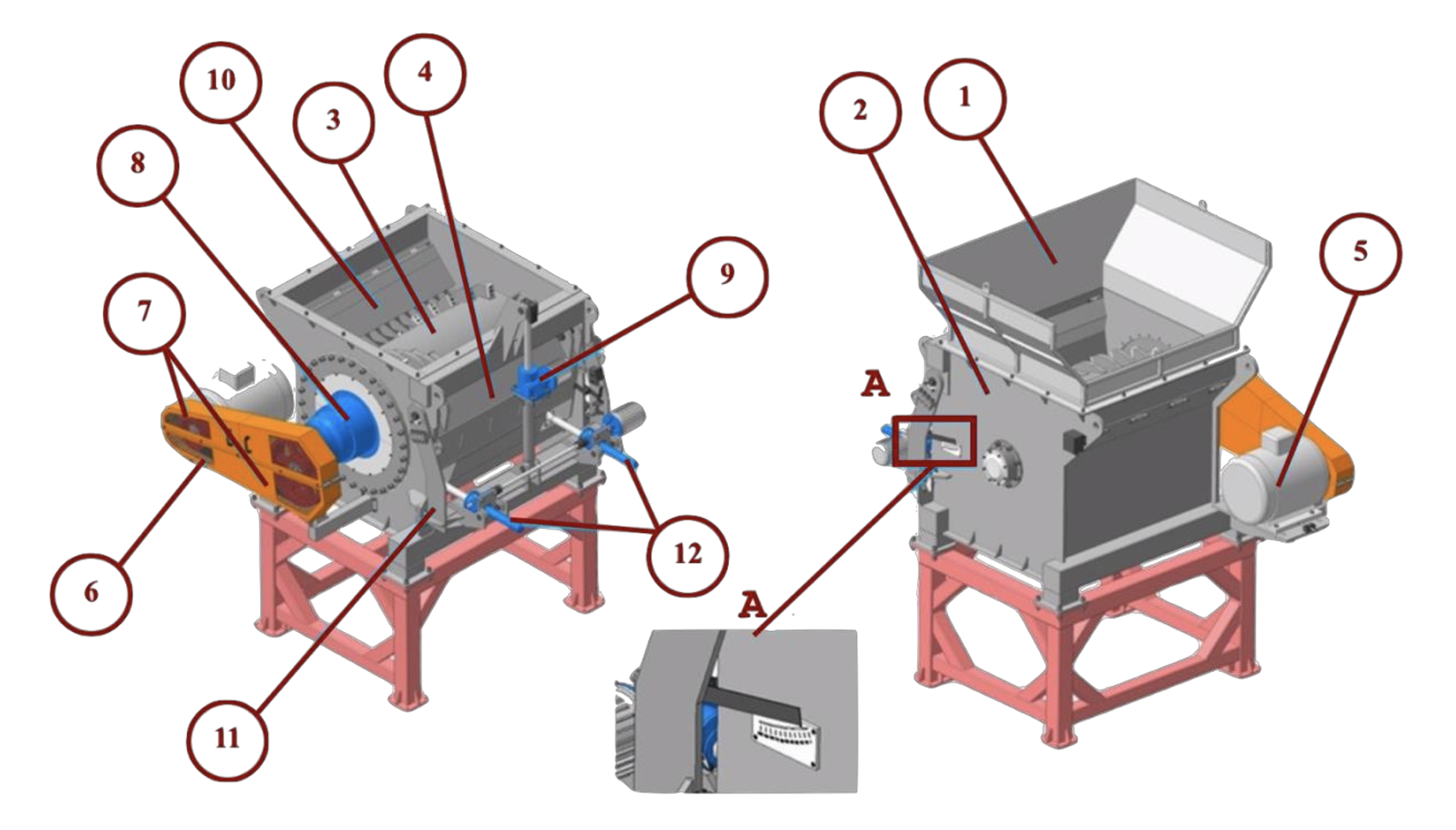

На изображении приведено обозначение основных элементов Измельчителя Предварительного.

Основные элементы: 1 – загрузочный бункер; 2 – корпус; 3 – ротор; 4 – щека; 5 – электродвигатель; 6 – ременная передача; 7 – кожухи; 8 – редуктор; 9 – основной винтовой подъемник; 10 – гребень; 11 – упор щеки; 12 – вспомогательные винтовые подъемники.

Обрабатываемый материал после подачи в загрузочный бункер (1) попадает на вращающийся ротор (3) с молотами и увлекается им к щеке (4), на которой расположен ряд неподвижных молотов.

Измельчение или растаривание материала происходит в зазоре между молотами ротора (3) и щеки (4). Регулирование этого зазора в радиальном относительно ротора направлении осуществляется с помощью вспомогательных винтовых подъемников (12), которые поворачивают щеку (4) относительно упора щеки (11). Текущее значение радиального зазора показывает указатель на шкале – вид А. Привод ротора состоит из электродвигателя (5), ременной передачи (6) с защитными кожухами (7) и редуктора (8).

Для замены ножей ротора (3) и щеки (4) предусмотрено открытие щеки (4) с помощью основного винтового подъемника (9). Ножи, установленные на молотах ротора (3) и щеки (4), при износе в процессе работы могут быть развернуты на 180° для продолжения работы.

ОТЛИЧИТЕЛЬНЫЕ ПРЕИМУЩЕСТВА

(+) Усреднение насыпной плотности (соотношение объема к весу)

Усреднение насыпной плотности играет важную роль в равномерной подаче плёнки в последующие узлы линии и обеспечивает эффективное сепарирование металлических объектов. Это особенно важно, поскольку полимерные плёнки могут накрывать мелкие металлические объекты, такие как гайки, и служить прокладкой между магнитным сепаратором и объектами. Усреднение насыпной плотности необходимо для эффективного магнитного сепарирования и безопасности основного измельчения, предотвращая попадание металлических объектов в роторный измельчитель.

(+) Усреднение насыпной фракции (100 - 300 мм)

Усреднение насыпной фракции (100 - 300 мм) имеет ключевое значение для обеспечения равномерности фракции во всех последующих этапах переработки материала. Это важно для предотвращения перегрузок узла основного измельчения, которые могут возникнуть при неравномерной подаче материала. Для достижения равномерной подачи плёнок необходимо предварительно измельчить материал и усреднить насыпную фракцию.

Размер фракции зависит от толщины и физических характеристик перерабатываемого материала и регулируется путем изменения зазора между роторными и статорными режущими инструментами. Чем меньше фракция, тем более эффективно осуществляется измельчение. Автоматизированная система управления "КАИР" контролирует выходную фракцию измельченного материала и автоматически регулирует её в режиме работы без остановки узла. Диапазон регулировки фракции (100 - 300 мм) предназначен для различных видов полимерных материалов, что делает узел измельчения универсальным и многофункциональным.

(+) Пошаговая порезка (по принципу плавной гильотинной)

Пошаговая порезка (по принципу плавной гильотинной) представляет собой систему, в которой 16 накладок (режущих инструментов) движутся пошагово под углом 90° и со скоростью 4 - 5 оборотов в минуту. Этот механизм обеспечивает эффективное отрывание частей плёнок или тюкованных материалов. Когда одна накладка измельчает материал, остальные придерживают его, предотвращая его прокручивание.

Угол порезки 90° позволяет распределять усилия равномерно, обеспечивая надежность и безопасность узла. Этот подход также уменьшает нагрузку на редуктор узла и режущую кромку накладок, что продлевает их срок службы. Узел адаптируется под различную толщину полимерных плёнок путем изменения размера фронтальных зазоров между статорными и роторными накладками. Например, для плёнок толщиной 5 - 10 мкм используется зазор размером 1 - 2 мм.

(+) Подвижная боковая щека (место крепления статорных инструментов)

(-) Многослойность спрессованных пакетов (плёнок)

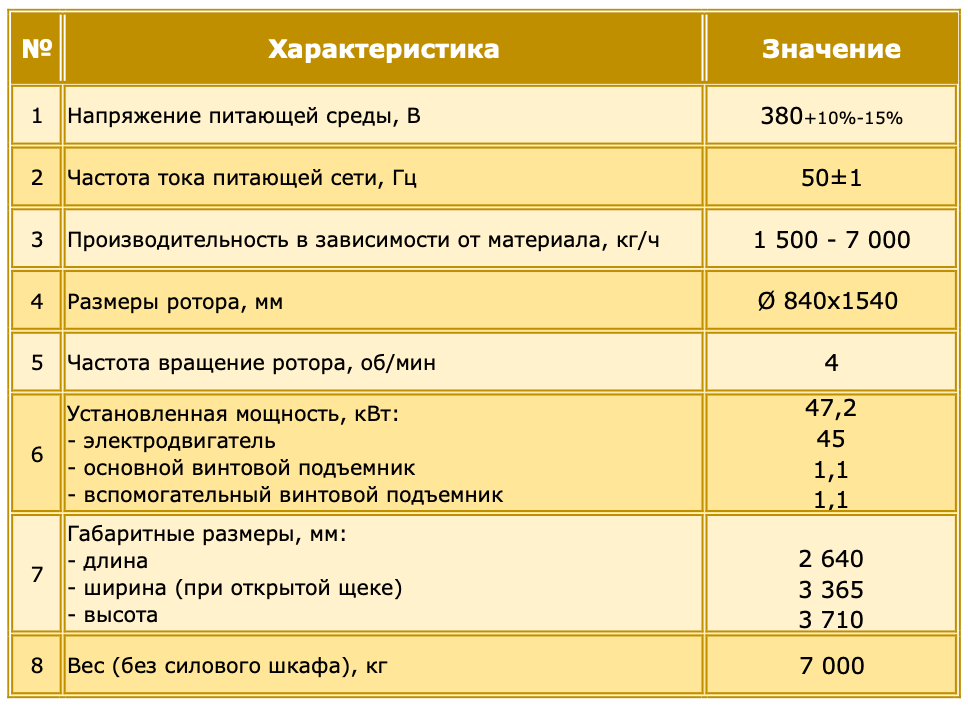

Таблица 1 – Технические характеристики

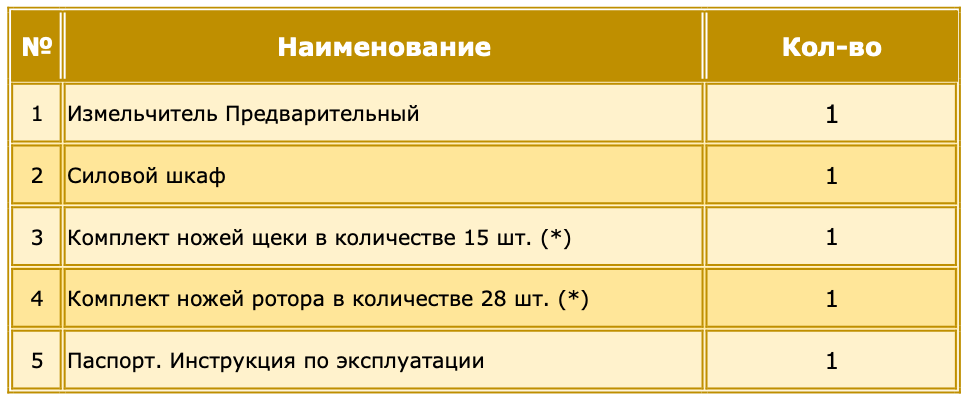

Таблица 2 – Комплектация узла (* - установлены в машине)

Подробная информация по устройству, установке и обслуживанию:

Скачать технический паспорт: "Измельчитель Предварительный (паспорт).pdf"